- Главная

- Блог

- Минеральный раствор

- Исчерпывающее руководство по процессу шаровой мельницы

Что такое шаровая мельница?

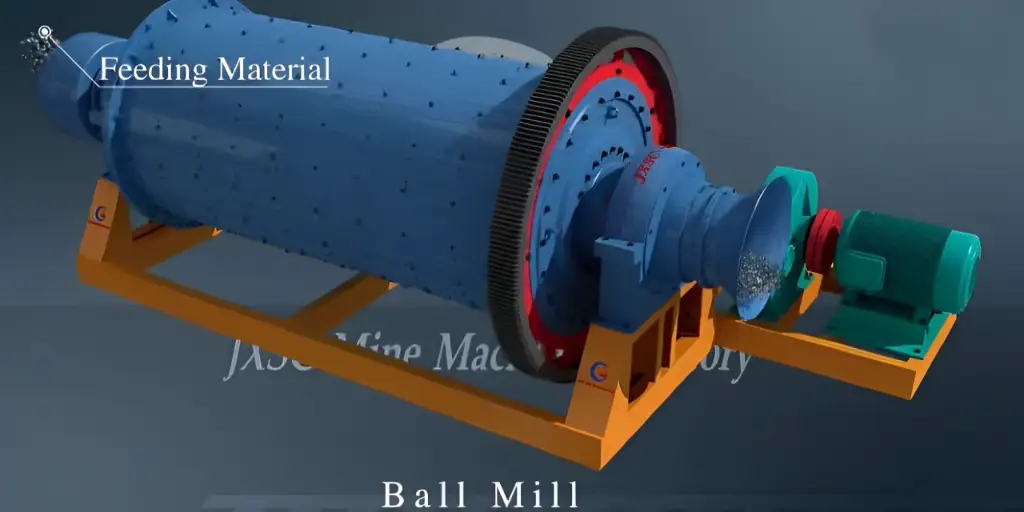

Шаровая мельница - это тип дробилки, используемой для уменьшения размера материалов путем измельчения и измельчения частиц. Ее основное применение заключается в дезинтеграции материалов на мелкие частицы для облегчения ряда химических реакций и улучшения свойств материалов. Процесс шарового измельчения осуществляется с помощью шаров, которые могут быть стальными или керамическими, для приложения силы к исходному материалу для уменьшения его размера путем удара и истирания, когда шары падают с верхней части оболочки.

Шаровая мельница в сравнении с другим оборудованием для измельчения

| Метод измельчения | Описание | Плюсы и минусы |

|---|---|---|

| Шаровая мельница | Цилиндрическое устройство, используемое для измельчения таких материалов, как руды, химикаты и керамика. Он вращается вокруг горизонтальной оси, частично заполненный измельчаемым материалом и мелющей средой. | Шаровые мельницы высокоэффективны для тонкого и сверхтонкого измельчения и универсальны для различных материалов. Однако они потребляют много энергии и требуют регулярного обслуживания для обеспечения оптимальной производительности. |

| Стержневая мельница | Похожа на шаровую мельницу, но в качестве мелющих тел используются длинные стальные стержни. Стержни измельчают руду, вращаясь внутри мельницы. | Стержневые мельницы больше подходят для грубого помола и имеют более низкое энергопотребление для определенных применений. Однако они ограничены более узким диапазоном материалов и менее эффективны для задач тонкого измельчения. |

| Саговая мельница | Мельница полуавтогенного помола, в которой в качестве мелющих тел используется комбинация шаров и камней/руды. | Мельницы SAG обладают высокой производительностью и могут обрабатывать большие объемы, что делает их пригодными для переработки сыпучих материалов. С другой стороны, они имеют высокие эксплуатационные расходы и требуют тщательного управления размером мелющих тел и характеристиками материала. |

Для получения подробной информации о различиях нажмите Мельница SAG против шаровой мельницы: Выбор правильной мельницы

Успешное применение шаровой мельницы

Благодаря своей универсальности и эффективности шаровой помол находит успешное применение в различных отраслях промышленности. Вот некоторые важные области и примеры:

● Обработка минералов: Обычно используется для измельчения руд, таких как медные, золотые и железные руды.

● Фармацевтическая промышленность: Для измельчения активных фармацевтических ингредиентов в мелкие частицы.

● Материаловедение: Для получения новых сплавов и соединений путем механического легирования, таких как передовая керамика, наноматериалы.

Как работает шаровая мельница?

Принцип работы шаровой мельницы представляет собой цилиндрическую конструкцию, вращающуюся в горизонтальной плоскости с целью измельчения мелющих тел и материала, подлежащего измельчению. Когда цилиндр вращается, материал и мелющая среда поднимаются на высокую сторону цилиндра, а затем падают под действием силы тяжести. Это приводит к ударам и истиранию, а значит, к уменьшению размера.

Основные компоненты шаровой мельницы

● Цилиндр: Часть мельницы, которая активно используется для измельчения материала и обычно изготавливается из стали или керамики. Она крепится на оси, на которой находятся мелющие среды и измельчаемый материал.

● Средства измельчения: Это могут быть стальные шарики, керамические шарики или даже галька. Тип среды, используемой при измельчении, влияет на эффективность измельчения и гранулометрический состав конечного продукта.

● Двигатель и система привода: Он отвечает за вращение цилиндра. Скорость и направление вращения можно изменять таким образом, чтобы добиться наибольшей эффективности при фрезеровании.

● Лайнер: Влияет на движение мелющих тел, защищает цилиндр и повышает эффективность измельчения.

● Механизм разряда: Позволяет легко выгружать измельченный материал из мельницы. В зависимости от конструкции мельницы это может быть решетка или перелив.

Процесс шарового измельчения

Step1 Материал для кормления: Процесс начинается с подачи сырья в шаровую мельницу. Из изображения видно, что материалы загружаются в мельницу через определенную систему загрузки. Такими материалами могут быть руды, химикаты, керамические материалы и так далее. Размер загружаемого материала должен регулироваться, чтобы обеспечить измельчение, а крупные частицы могут потребовать повторного измельчения.

Шаг2 Вращение цилиндра: После загрузки материалов в шаровую мельницу цилиндрический контейнер начинает вращаться вокруг горизонтальной оси. Это вращение осуществляется с помощью двигателя и приводной системы, которая видна в дальнем конце мельницы на рисунке. Скорость вращения можно регулировать, чтобы мелющие среды и материал поднимались и каскадировались нужным образом для измельчения.

Шаг 3 Действия по измельчению : Во вращающемся цилиндре мелющие среды и измельчаемый материал поднимаются со стороны поднимающегося цилиндра, а затем падают под действием силы тяжести. В результате этого действия между мелющими средами и материалом возникают силы удара и истирания, которые измельчают материал до меньшего размера частиц. Эффективность этого этапа определяется скоростью вращения, размером и плотностью шаров, а также временем измельчения.

Шаг4 Частицы Уменьшение размера: Когда мелющие среды находятся в движении и заставляют материал измельчаться, размер частиц постепенно уменьшается. Движение и трение мелющих тел о материал продолжает измельчать материал до меньших размеров. Это взаимодействие между мелющими средами и материалом можно контролировать и усиливать, регулируя параметры измельчения, включая время измельчения и вес мелющих сред, что делает его очень важным для улучшения процесса, а также продукта.

Шаг5 Выгрузка измельченного материала : Когда материал измельчен до требуемого размера, он выгружается из мельницы. Разгрузочный механизм, который может быть решеткой или переливом, помогает выгрузить измельченный материал из цилиндра. Частицы необходимого размера отделяются от мелющих тел и используются в других процессах или для других целей. Крупный материал может быть возвращен обратно в мельницу для дальнейшего измельчения, если он слишком велик для прохождения через классификатор.

Шаг 6 Сбор и обработка Выход : В завершение необходимо собрать измельченный материал и проанализировать гранулометрический состав для получения требуемого размера. Для определения гранулометрического состава можно использовать такие методы, как ситовой анализ, лазерная дифракция или динамическое рассеяние света. Эти данные полезны для совершенствования процесса измельчения и обеспечения качества конечного продукта.

Как оптимизировать процесс шарового измельчения для достижения максимальной эффективности?

Чтобы процесс шарового измельчения был максимально эффективным, необходимо контролировать и регулировать несколько факторов. Вот ключевые соображения:

● Настройте скорость вращения: Измените скорость вращения шаровой мельницы для эффективного подъема и каскадирования мелющих тел. Это увеличивает силу воздействия на частицы для достижения наилучших результатов в измельчении. Оптимальная скорость вращения зависит от мельницы и измельчаемого материала.

● Выберите подходящий материал для измельчения: Выбирайте мелющие среды, подходящие для материала и размера получаемых частиц. Да, стальные шары, керамические шары и галька - все они полезны, но у них есть свои преимущества, и они используются в разных процессах. Размер и плотность мелющих тел оказывают очень большое влияние на процесс измельчения.

● Контролируйте размер подачи: Убедитесь, что размер исходного материала соответствует требованиям шаровой мельницы. В целом, наблюдается, что сырье с меньшим размером частиц обеспечивает лучший помол и более мелкие частицы, чем сырье с большим размером частиц. Исходный материал должен быть хорошо подготовлен, чтобы улучшить измельчение и снизить потребление энергии.

● Оптимизация времени фрезерования: Оптимизируйте время размола так, чтобы измельчение было достаточным и в то же время максимально энергоэффективным. Длительное время размола может привести к получению частиц малого размера, но в то же время оно приводит к высокому износу размольного инструмента. Таким образом, продолжительность размола регулируется для достижения желаемого распределения частиц по размерам в соответствии с требованиями технологического процесса.

● Поддерживайте правильную медиа-нагрузку: Убедитесь, что в мельницу загружено соответствующее количество мелющих тел. Перегрузка или недогрузка мельницы также может повлиять на эффективность измельчения и качество конечного продукта. Рекомендуется проверять и балансировать загрузку мелющих тел не реже одного раза в неделю.

● Внедрение регулярных Техническое обслуживание: Следите за тем, чтобы мельница всегда находилась в наилучшем рабочем состоянии. Футеровки и шары следует часто осматривать и заменять по мере износа. Техническое обслуживание сокращает время простоя мельничного оборудования и тем самым увеличивает срок его службы.

● Мониторинг и контроль температуры: Убедитесь, что температура процесса фрезерования не высока, чтобы не вызвать перегрев машины. Изменение температуры влияет на свойства материала и процесс фрезерования. Температуру можно регулировать путем охлаждения или фрезерования через определенные промежутки времени.

● Используйте расширенные средства мониторинга: Интегрируйте датчики и автоматику для мониторинга процесса фрезерования и получения данных в режиме реального времени. Эти инструменты предоставляют информацию о скорости, нагрузке, температуре и других факторах. Мониторинг в реальном времени позволяет вносить изменения сразу же, как только они потребуются, что, в свою очередь, повышает общую эффективность фрезерования.

Заключение

Шаровой помол - процесс, который продолжает развиваться благодаря новым технологиям и материаловедению. Будущие тенденции могут заключаться в разработке новых типов мелющих сред с более высокой энергоэффективностью, использовании высокотехнологичных технологий и систем автоматизации для управления процессом, а также применении новых материалов для улучшения характеристик процесса измельчения. Поскольку промышленность переходит на более эффективные и устойчивые процессы, ожидается, что процесс шарового измельчения будет более востребован в таких областях, как обогащение полезных ископаемых и синтез современных материалов.

Вопросы и ответы

Как измерить распределение частиц по размерам после шарового измельчения?

Распределение частиц по размерам после шарового измельчения может быть проанализировано с помощью лазерной дифракции, динамического светорассеяния или ситового анализа. Эти методы позволяют получить количественные данные о распределении частиц по размерам в измельченном материале и, следовательно, контролировать и оптимизировать степень измельчения.

Как выбрать подходящую мелющую среду для шарового помола?

Тип используемой мелющей среды зависит от материала, который необходимо измельчить, требуемого размера частиц и условий измельчения. Среди наиболее часто используемых мелющих сред - стальные шары, керамические шары и галька. Для повышения эффективности измельчения и получения требуемых результатов необходимо учитывать плотность, твердость и химический состав мелющих сред.

Чем отличается шаровое измельчение от других методов уменьшения размера частиц?

Шаровой помол очень эффективен для уменьшения размера частиц и достижения узкого гранулометрического состава по сравнению с другими методами. Он работает на основе удара и истирания, передавая высокую кинетическую энергию мелющей среде, которая может представлять собой стальные или керамические шары, стержни из нержавеющей стали или глинозема.