- Главная

- Блог

- Информация об оборудовании

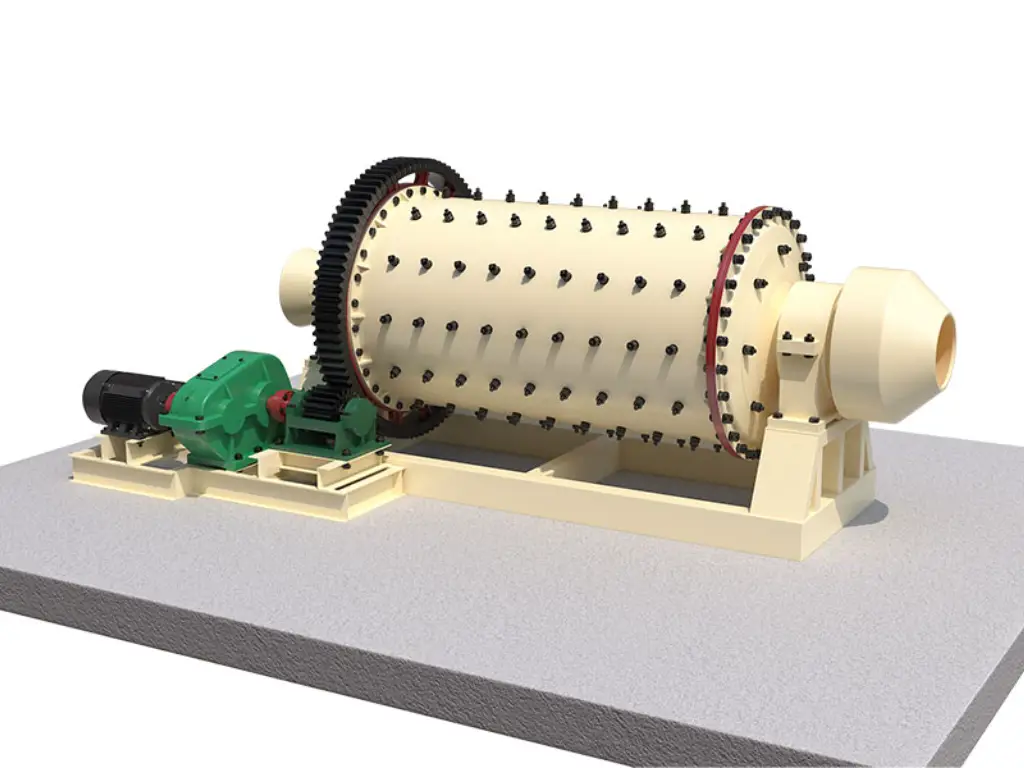

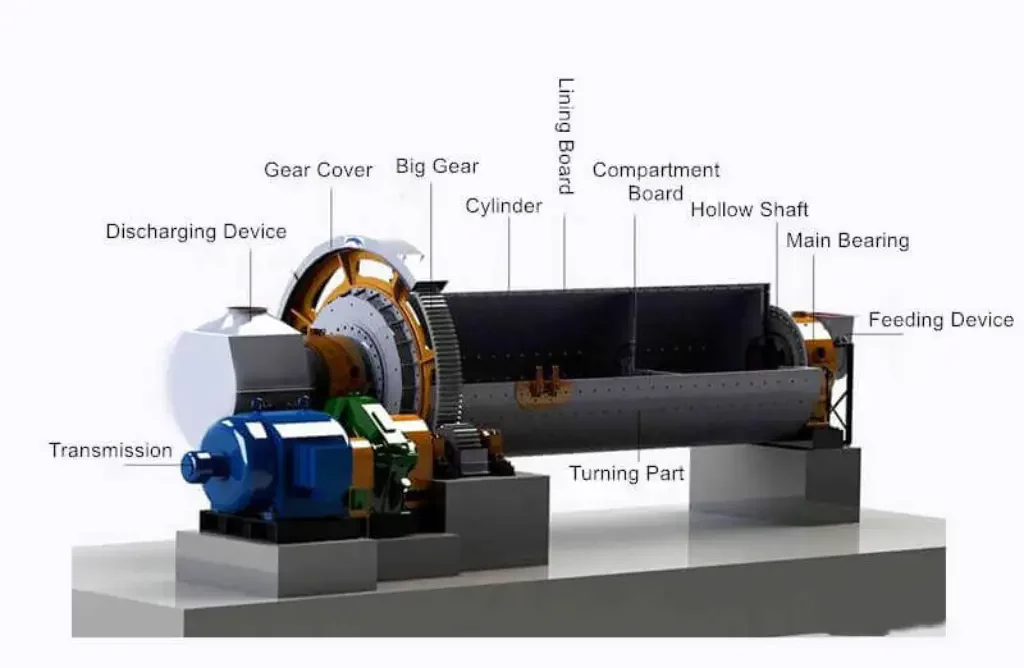

- Анатомия шаровой мельницы: Подробная схема шаровой мельницы

Введение в шаровые мельницы

Шаровые мельницы являются важной частью оборудования в горнодобывающей и горноперерабатывающей промышленности, где они используются на стадии измельчения в процессе дробления. Процесс измельчения включает в себя уменьшение размера твердых материалов и состоит из двух основных стадий: дробления и измельчения. Дробление - это первичная стадия, на которой крупные частицы уменьшаются до более мелких, которые могут быть введены в мельницы, в том числе шаровые. Измельчение, являющееся второй и заключительной стадией, уменьшает размер частиц до еще более мелких с помощью сил удара и истирания.

Наряду с горнодобывающей промышленностью шаровые мельницы используются в различных отраслях, таких как производство цемента для измельчения клинкера и других сырьевых материалов, производство керамики для измельчения и смешивания керамических порошков, а также производство красок для диспергирования и гомогенизации пигментов и других ингредиентов. Многочисленные возможности использования шаровых мельниц являются основной причиной их важности во многих отраслях промышленности. Для получения подробной информации о шаровых мельницах нажмите Что такое шаровая мельница и как она работает? Углубленное объяснение.

Принцип работы шаровых мельниц

Механизмы фрагментации: влияние и отсев

Измельчение в шаровой мельнице происходит за счет двух основных механизмов фрагментации: истирания и удара. Удар происходит, когда мелющие среды (шары или твердая галька) сталкиваются друг с другом и с измельчаемым материалом. Это приводит к дроблению вещества на части меньшего размера. Напротив, истощение - это процесс, возникающий в результате трения и сдвига частиц друг о друга, а также о корпус мельницы, что приводит к дальнейшему уменьшению размера.

Энергетические уровни мелющих тел

Уровень энергии мелющих тел очень важен для работы шаровой мельницы. Во время вращения корпуса мелющие среды поднимаются по бокам мельницы и падают обратно на дно. Чем выше поднимается мелющая среда и чем сильнее она падает на измельчаемый материал, тем больше энергии передается материалу. На уровень энергии влияют такие параметры, как диаметр, объем и скорость движения мелющих тел.

Вращение корпуса и опорной плиты

Вращение корпуса шаровой мельницы - очень важный элемент для процесса измельчения. Корпус обычно устанавливается на горизонтальной оси и вращается с определенной скоростью, называемой критической. Критическая скорость - это скорость вращения, при которой центробежная сила сравняется с гравитационной, в результате чего мелющая среда будет прилипать к корпусу мельницы, а не падать. Как правило, шаровые мельницы работают на критической скорости в диапазоне 50-90% для достижения наилучших результатов измельчения.

Работа в шаровых мельницах

Каскадная работа на разных скоростях

Работа шаровой мельницы может быть классифицирована на три различных режима в зависимости от скорости вращения:

Низкая скорость: перекатывание мелющих шаров без вылета

На низких скоростях мелющая среда катится по дну мельницы, не поднимаясь с боков. Этот режим характеризуется низкой ударной силой и идеально подходит для легкого измельчения или смешивания.

Смешанный режим (Каскад режим движения): частичное качение и частичный полет

С увеличением скорости вращения мелющая среда поднимается вверх по стенкам мельницы и, достигнув определенной высоты, падает вниз. Этот режим смешанного движения, который также известен как каскадный, наиболее часто используется в шаровых мельницах, поскольку он обеспечивает равновесие между силами удара и истирания.

Высокая скорость: круговое движение шариков без падения

На очень высоких скоростях мелющая среда движется по окружности мельницы, не падая вниз. Этот метод, обычно называемый центрифугированием, неприменим для измельчения, так как при этом не происходит удара или истирания.

Важность скорости вращения

Скорость вращения шаровой мельницы - критический параметр, определяющий эффективность измельчения и качество конечного продукта. Оптимальная скорость вращения зависит от диаметра мельницы, размера и плотности мелющих тел, а также от измельчаемого материала. Работа на соответствующей скорости гарантирует, что мелющие среды передадут материалу максимальное количество энергии и не вызовут чрезмерного износа компонентов мельницы.

Подача и выгрузка материала

Шаровые мельницы могут работать как в периодическом, так и в непрерывном режиме. В режиме периодической работы заданное количество материала загружается в мельницу, измельчается в течение определенного времени и затем выгружается. В непрерывном режиме материал непрерывно подается в один конец мельницы и выгружается из другого. Механизмы подачи и выгрузки, включающие желоба, бункеры и решетки, являются наиболее важным компонентом, обеспечивающим последовательное и контролируемое прохождение материала через мельницу.

Оптимальная скорость для максимального уменьшения размера

Для наибольшего измельчения частиц шаровые мельницы должны работать на оптимальной скорости. Эта скорость обычно составляет 50-90% от критической скорости, которая зависит от области применения и материала, подлежащего измельчению. При оптимальной скорости мелющая среда падает на корпус мельницы в самой высокой точке, создавая максимальную силу удара, и процесс измельчения становится эффективным.

Строительство шаровых мельниц

Шаровая мельница состоит из трех основных компонентов: корпуса, мелющих тел (шаров или гальки) и двигателя. Корпус представляет собой металлическую трубу, полую внутри, и футеруется износостойкими материалами, такими как марганцевая сталь или резина. Мелющие среды могут быть изготовлены из высокохромистой стали, керамики или резины, но выбор зависит от области применения. Стальные шары являются наиболее распространенным типом мелющих сред, и их можно приобрести в различных размерах от 10 до 150 мм в диаметре. Размер шаров зависит от размера исходного материала и желаемого размера конечного продукта. Керамические и резиновые шары используются в процессах, где стальные шары не подходят для загрязнения, например, при производстве керамического сырья и красок.

Футеровка корпуса - это необходимая деталь, которая отвечает за защиту корпуса мельницы от износа, вызванного ударами и истиранием мелющих тел. Марганцевая сталь, резина и керамика - наиболее часто используемые типы футеровочных материалов. Марганцевая сталь известна своей высокой износостойкостью благодаря широкому применению в горнодобывающей промышленности и обработке минералов. Резиновая футеровка используется для мокрого измельчения и способна снизить уровень шума. Керамическая футеровка применяется при высоких температурах или в случаях, когда загрязнение металлической футеровки является проблемой. Вращение мельницы приводится в движение двигателем, мощность которого определяется размером мельницы и производительностью помола.

Шаровые мельницы могут быть как небольшими лабораторными, так и крупными промышленными мельницами диаметром до 8 м. Производительность мельницы определяется ее объемом. Объем зависит как от диаметра, так и от длины. Как правило, отношение длины к диаметру мельницы, называемое отношением L/D, составляет от 0,5 до 3. Более короткие мельницы используются для измельчения крупных материалов, а более длинные - для тонкого помола. Размеры и производительность шаровой мельницы определяются в зависимости от области применения и требуемой производительности.

Узнайте, как устроены эти детали, на сайте Освоение метода шарового фрезерования: Ваше исчерпывающее руководство.

Факторы, определяющие эффективность шаровой мельницы

Время пребывания материала

Время пребывания материала в мельнице - основной параметр, влияющий на ее эффективность. Более длительное время работы обеспечивает большее взаимодействие между мелющими средами и материалом, что приводит к измельчению материала до более мелких частиц. Однако увеличение времени пребывания материала в мельнице может привести к переизмельчению и снижению производительности, а также к дополнительному расходу энергии.

Размер, плотность и количество шариков

Эффективность помола зависит от таких факторов, как размер, плотность и количество шаров в мельнице. Чем больше и плотнее шары, тем больше затраты энергии, и это приведет к более быстрому измельчению. Однако использование слишком крупных шаров может привести к ухудшению помола и повышенному износу внутренней футеровки мельницы. Количество шаров должно быть подобрано таким образом, чтобы шары не промахивались мимо цели и не были слишком плотными.

Твердость шариков и материала

Выбор твердости мелющих тел шаровой мельницы, а также тип измельчаемого материала сильно влияют на эффективность работы шаровой мельницы. Твердость мелющих тел должна быть выше, чем твердость измельчаемого материала, чтобы обеспечить хорошую сортировку. Использование шаров нужной твердости - это ключ к регулированию износа и энергопотребления мельницы, а также к защите ее футеровки.

Скорость подачи и уровень подачи

Скорость подачи, то есть скорость, с которой материал подается в мельницу, и уровень подачи, то есть уровень материала в мельнице, - два основных фактора, влияющих на эффективность работы шаровой мельницы. Оптимальная и контролируемая скорость подачи гарантирует, что мельница будет работать в оптимальном режиме, не перегружаясь. Уровень подачи должен составлять около 30-50% от объема шаровой мельницы, чтобы создать достаточно места для движения мелющих тел и воздействия на материал.

Скорость вращения цилиндра

Как уже было сказано выше, скорость вращения цилиндра шаровой мельницы является ключевым элементом эффективности процесса измельчения. Компоненты мельницы подвергаются минимальному износу, поскольку скорость вращения мельницы оптимизирована для достижения максимальной энергии, передаваемой мелющей средой. Оптимальная скорость вращения зависит от диаметра мельницы, размера и плотности мелющих тел, а также от измельчаемого материала.

Процесс работы шаровых мельниц

Начальная стадия: частица Сплющивание и изменение формы

На начальной стадии процесса измельчения частицы исходного материала сплющиваются и изменяют свою форму под воздействием ударной силы мелющих тел. Именно на этом этапе большинство частиц большого размера превращаются в более мелкие.

Промежуточная стадия: значительные изменения по сравнению с начальной стадией

В процессе измельчения частицы претерпевают значительные изменения, в отличие от начальной стадии. Частицы становятся более сферическими и однородными по форме, а скорость уменьшения размера замедляется. Эта стадия происходит под воздействием сил удара и истирания, что приводит к уменьшению размера частиц.

Заключительный этап: частица уменьшение размеров и однородная микроструктура

На последней стадии процесса измельчения частицы уменьшаются до конечного размера, и получается однородная микроструктура. Теперь частицы очень мелкие и однородные, с узким распределением по размерам. Эта стадия в основном состоит из сил истирания, поскольку частицы слишком малы, чтобы эффективно разрушаться под действием удара.

Завершающая стадия: крайне деформированная метастабильная структура

Частицы подверглись сильной деформации и в конце процесса достигли метастабильного состояния. Эта стадия называется стадией высокой деформации и дефектов кристаллической решетки в частицах, и она может быть связана с повышенной реакционной способностью и уникальными свойствами. Последняя стадия часто требуется в таких областях, как механическое легирование, где целью является получение уникальных микроструктур и свойств материала.

Преимущества шаровых мельниц

1. Может работать с такими сложными материалами, как твердые руды и мягкие глины.

2. Для достижения малых размеров частиц процесс измельчения позволяет получить частицы в субмикронном диапазоне.

3. Это оборудование работает непрерывно, обеспечивая высокую производительность и низкое время простоя.

4. Возможность контролировать размер конечного продукта путем простой регулировки рабочих параметров - замечательная особенность этой технологии.

5. Обеспечьте адекватное смешивание и гомогенизацию для получения равномерно распределенного конечного результата.

6. Простая конструкция и минимальное техническое обслуживание с заменой изношенных деталей являются его преимуществами.

Недостатки шаровых мельниц

1. Высокое энергопотребление, большое количество тепла и шума в результате нерационального использования энергии.

2. Возможность загрязнения фрезерных сред и футеровочных материалов.

3. Риск переизмельчения при отсутствии контроля, что приводит к образованию нежелательных ультратонких частиц.

4. Невозможность выбора для контроля одного размера частиц, что приводит к появлению диапазона распределения размеров.

5. Шумная работа дробилок, особенно на высоких скоростях или при использовании крупных мелющих тел.

Заключение

В заключение следует отметить, что анатомия промышленного шаровая мельница и его сложная схема являются жизненно важными для оптимальной работы мельницы и бесперебойного протекания процессов измельчения. Благодаря тщательной оценке принципов работы, конструкции, эксплуатации и факторов, определяющих эффективность мельницы, операторы и инженеры могут принимать обоснованные решения, обеспечивающие максимальную эффективность измельчения и выпуск высококачественной продукции во многих областях, таких как горнодобывающая промышленность, обогащение полезных ископаемых, керамика и лакокрасочные материалы.