- Accueil

- Blog

- Informations sur l'équipement

- Guide de comparaison : Concasseur à mâchoires et concasseur à cônes

- mmldigi

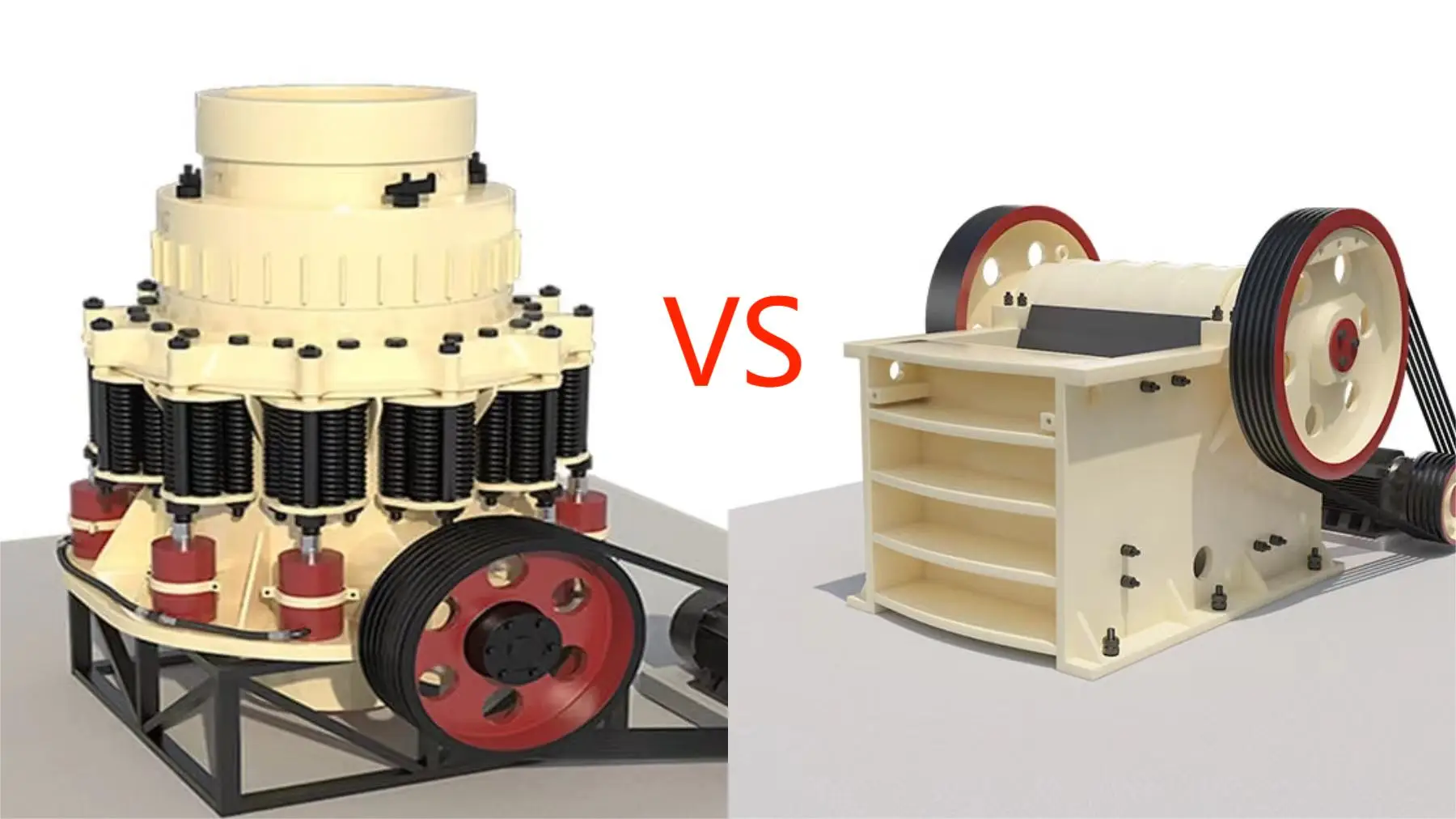

Les concasseurs à mâchoires et les concasseurs à cône sont largement utilisés dans l'industrie minière. Ils jouent un rôle important dans la manipulation des minéraux. Ces concasseurs dépassent les attentes en réduisant les différents minéraux en morceaux plus petits. Il est ainsi moins difficile d'extraire les matériaux rentables. Un rapport d'Amazing See Investigate fournit des informations curieuses. La publicité mondiale pour les concasseurs a été estimée à environ 1,73 milliard de dollars en 2020. Elle devrait se développer à un taux de croissance annuel moyen de 8,1% entre 2021 et 2028. La demande croissante de matériaux bruts dans les secteurs du développement et de l'exploitation minière est le moteur de ce développement. Les concasseurs à mâchoires et les concasseurs à cône sont extrêmement efficaces et flexibles. Ils peuvent traiter un large éventail de métaux minéraux, ce qui les rend essentiels dans l'industrie minière. Leurs capacités ont contribué au développement du marché. Dans cet article, nous allons explorer les principales différences entre les concasseurs à mâchoires et les concasseurs à cônes. Ces données vous aideront à choisir le concasseur le plus approprié à vos besoins miniers particuliers.

Différents principes de travail

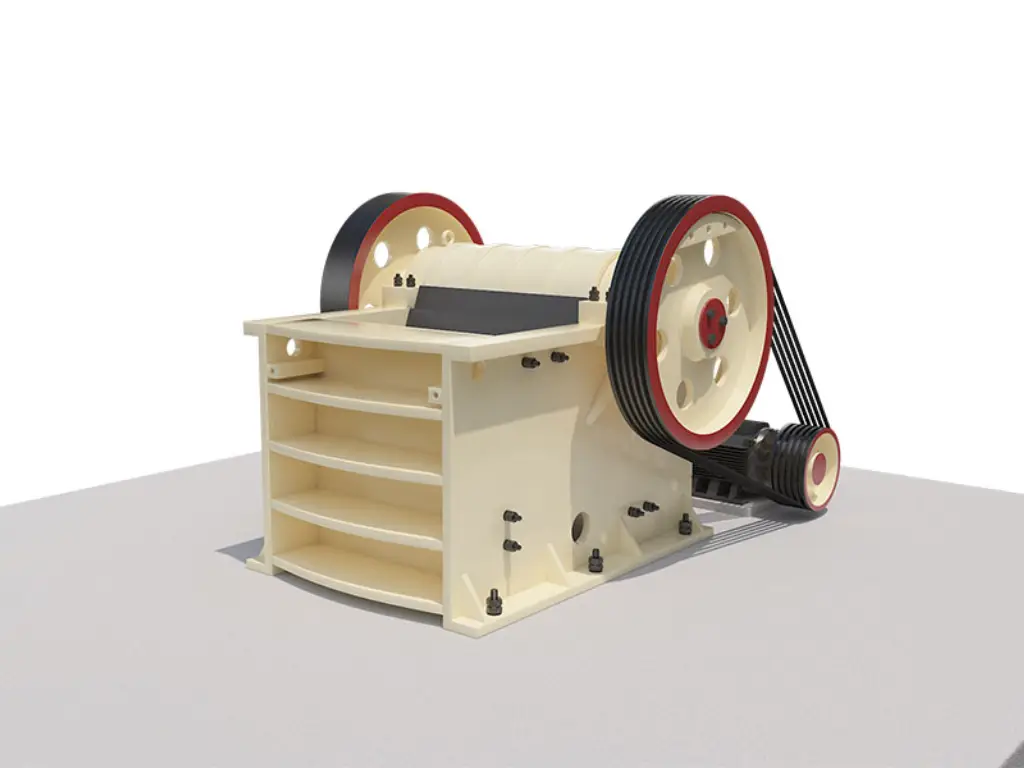

Principe de fonctionnement du concasseur à mâchoires

Les concasseurs à mâchoires fonctionnent selon un principe de compression simple mais efficace. Ils comportent plusieurs éléments clés. Il s'agit notamment d'une plaque de mâchoire fixe et d'une plaque de mâchoire mobile. Un arbre excentrique et une plaque à genouillère font également partie de la conception. La plaque de mâchoire mobile est fixée à l'arbre excentrique. Un moteur entraîne cet arbre. Lorsque l'arbre excentrique tourne, il fait osciller la plaque de la mâchoire mobile d'avant en arrière. Cela crée une action d'écrasement contre la plaque de la mâchoire fixe. L'action d'écrasement utilise la force de compression.

Le processus de broyage commence lorsque la matière première est introduite dans la chambre de broyage par le haut. La plaque de mâchoire mobile se déplace vers la plaque de mâchoire fixe. Elle comprime et écrase le matériau. Le matériau broyé tombe ensuite à travers l'espace entre les plaques de mâchoires. Cet espace est appelé réglage latéral fermé (CSS). Le matériau sort par le bas du concasseur.

La taille du produit écrasé dépend du CSS. Vous pouvez modifier le CSS en déplaçant la plaque à bascule. Un CSS plus petit donne un produit plus fin. Un CSS plus grand donne un produit plus grossier. Les concasseurs à mâchoires ont généralement un rapport de réduction de 4:1 à 9:1. Cela signifie qu'ils peuvent réduire jusqu'à 9 fois la taille du matériau d'alimentation en un seul passage.

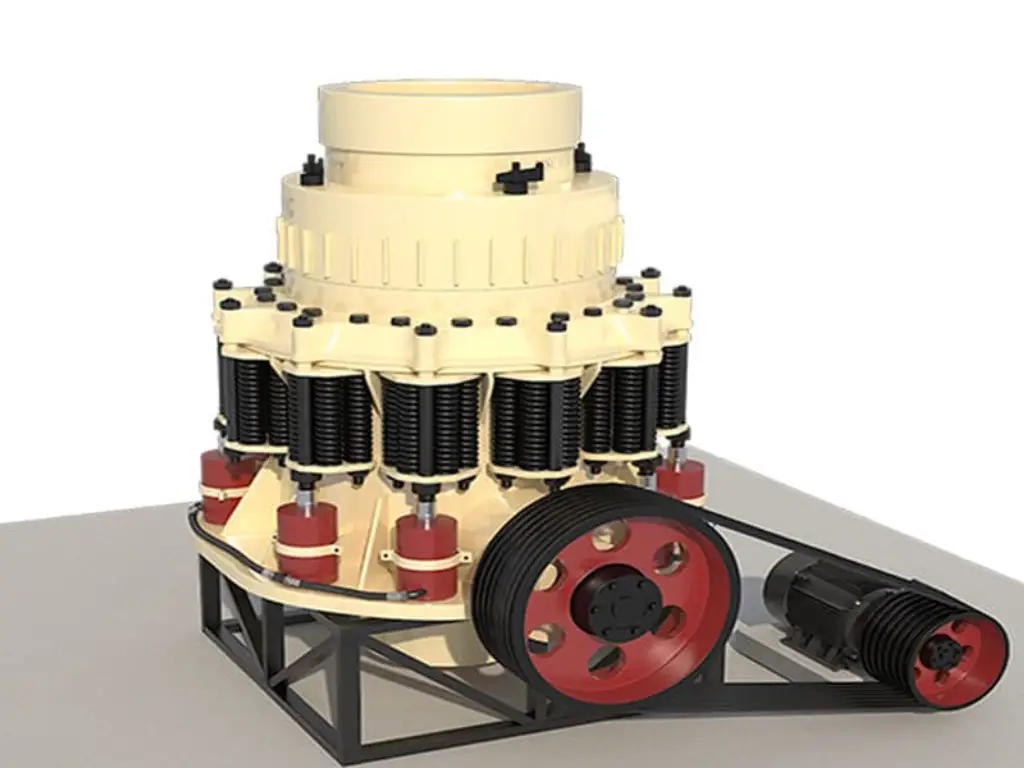

Principe de fonctionnement du concasseur à cône

Par rapport aux concasseurs à mâchoires, les concasseurs à cône ont une action de broyage plus avancée. Les principaux composants d'un concasseur à cône sont un manteau en forme de cône, un revêtement de bol concave, un excentrique et un arbre principal. L'arbre principal, sur lequel le manteau est monté, est entraîné par un moteur via un système d'entraînement hydraulique ou une courroie.

L'assemblage excentrique fait osciller le manteau à l'intérieur du revêtement concave du bol. Cela se produit lorsque l'arbre principal tourne. Le mouvement d'oscillation écrase le matériau. Il comprime et décompose le matériau entre le revêtement de la cuvette et le manteau. L'écrasement se produit constamment au fur et à mesure que le matériau se déplace vers le bas. Il passe par de nombreuses étapes de réduction de la taille dans la chambre de broyage.

La taille du produit broyé dépend du réglage du côté fermé (CSS). Le CSS est le plus petit espace entre le manteau et le revêtement du bol. Il est situé au fond de la chambre de broyage. Le CSS peut être modifié hydrauliquement ou mécaniquement. La méthode dépend du modèle de concasseur à cône. Un CSS plus petit donnera un résultat plus fin. En revanche, un CSS plus important produira un produit plus grossier.

Par rapport aux concasseurs à mâchoires, les concasseurs à cône ont un rapport de réduction plus élevé, généralement compris entre 6:1 et 8:1 en un seul passage. Ils produisent également un produit plus cubique et de forme plus régulière en raison de l'action de broyage des particules à l'intérieur de la chambre de broyage.

En résumé, les concasseurs à mâchoires utilisent une action de compression de va-et-vient pour écraser le matériau entre une plaque de mâchoire fixe et une plaque de mâchoire mobile, tandis que les concasseurs à cône utilisent un manteau oscillant à l'intérieur d'un revêtement de bol concave pour presser et décomposer le matériau en continu. Ces différents modes de fonctionnement se traduisent par des caractéristiques de production distinctes et des utilisations appropriées pour chaque type de concasseur.

Différences d'aptitude des matériaux

Les concasseurs à mâchoires et les concasseurs à cônes sont conçus pour traiter différents types de matériaux, en fonction de leur dureté, de leur degré d'abrasion et de la taille des morceaux. Il est très important de connaître ces différences lorsque vous essayez de choisir le bon concasseur pour votre travail spécifique.

Les concasseurs à mâchoires sont idéaux pour le traitement d'une grande variété de matériaux, y compris les pierres dures et abrasives, telles que.. :

1. Le granit

2. Basalte

3. Quartzite

4. Grès

5. Pierre de taille

6. Béton recyclé

Grâce à leurs puissantes mâchoires, les concasseurs à mâchoires peuvent facilement briser les gros blocs de pierre et les blocs d'alimentation. C'est pourquoi ils constituent une excellente option pour le broyage de diverses pierres dures présentant une résistance élevée à la compression. Grâce à son mode de fonctionnement, un concasseur à mâchoires peut traiter facilement une plus grande variété de matériaux, car il est moins sensible aux particules ou à l'humidité présentes dans le matériau d'entrée.

Les concasseurs à cône, quant à eux, fonctionnent bien avec les matériaux moyennement durs à durs, tels que.. :

1. Le calcaire

2. Dolomie

3. Le minerai de fer

4. Minerai de cuivre

5. Molybdène

Les concasseurs à cône sont plus efficaces pour broyer ces matériaux car ils utilisent une combinaison de forces de compression, d'impact et d'attrition pour produire un produit plus fin et plus uniforme.

Les différentes étapes du broyage

Les concasseurs à mâchoires et les concasseurs à cône sont le plus souvent utilisés à des étapes distinctes du processus de concassage, car ils possèdent leurs propres qualités et produisent des granulométries différentes. Les concasseurs à mâchoires sont généralement utilisés au début du processus, ce que l'on appelle le broyage essentiel (concasseur primaire). Ils sont conçus pour prendre d'énormes matériaux bruts directement dans la mine ou la carrière et les réduire en morceaux plus petits et plus faciles à manipuler, qui peuvent être préparés en vue d'un traitement ultérieur.

Les concasseurs à cône, quant à eux, sont plus souvent utilisés aux stades de concassage secondaire et tertiaire. Une fois que le concasseur à mâchoires a effectué le broyage primaire, le matériau est envoyé dans un concasseur à cône pour être réduit encore plus. Parfois, plusieurs concasseurs à cône peuvent être utilisés l'un après l'autre pour obtenir le produit à la taille et à la forme souhaitées. Les concasseurs à cône conviennent également au concassage fin et à la fabrication d'un produit de forme plus cubique, ce qui est très important pour de nombreuses utilisations, comme la fabrication d'agrégats pour le béton et l'asphalte.

Différences de taille des aliments

Les concasseurs à mâchoires sont conçus pour traiter des morceaux plus gros que les concasseurs à cône. La plupart des concasseurs à mâchoires peuvent prendre en charge des matériaux de 150 à 1 000 mm (6-40 pouces), et certains des modèles les plus grands peuvent même traiter des pièces de 1 500 mm (60 pouces). Les concasseurs à cône, en revanche, ont besoin d'une alimentation plus petite pour bien fonctionner, généralement pas plus de 250 mm (10 pouces), bien que certains modèles plus grands puissent gérer des alimentations jusqu'à 350 mm (14 pouces). La raison pour laquelle les concasseurs à cône ont besoin de tailles d'alimentation plus petites est liée à leur conception et à la manière dont ils broient le matériau. Pour ne pas se bloquer et continuer à fonctionner efficacement, les concasseurs à cône doivent être alimentés en matériau de manière régulière et constante.

Différences de gradation des produits

Un facteur crucial à prendre en compte lors du choix entre un concasseur à mâchoires et un concasseur à cônes est la granulométrie du produit, ou plus précisément, la façon dont le matériau concassé est réparti entre les différentes tailles. La qualité et la forme du produit fini varient quelque peu en fonction du type de concasseur et de sa construction.

Avec plus de fines et de particules plus longues et plus allongées dans le mélange, les concasseurs à mâchoires génèrent souvent une plus grande variété de tailles de particules. La granulométrie typique d'un concasseur à mâchoires ressemble à peu près à ceci :

* Fines (<4,75 mm ou 0,19 pouces) : 20-30%

* Particules de taille moyenne (4,75-19 mm ou 0,19-0,75 pouces) : 30-40%

* Grosses particules (>19 mm ou 0,75 pouces) : 30-50%

La raison pour laquelle les concasseurs à mâchoires présentent un pourcentage plus élevé de fines et de particules allongées est liée à la manière dont ils broient le matériau. Les concasseurs à mâchoires utilisent principalement les forces de compression et d'impact pour décomposer les matériaux, ce qui peut donner un produit dont la forme n'est pas aussi uniforme ni aussi cubique que celle d'un concasseur à cône.

En revanche, les concasseurs à cône produisent un produit plus uniforme et plus cubique, avec un pourcentage plus faible de fines. La granulométrie typique d'un produit provenant d'un concasseur à cône présente la distribution suivante :

* Fines (<4,75 mm ou 0,19 pouces) : 10-20%

* Particules de taille moyenne (4,75-19 mm ou 0,19-0,75 pouces) : 50-60%

* Grosses particules (>19 mm ou 0,75 pouces) : 20-40%

La forme plus uniforme et plus cubique du produit produit par les concasseurs à cône est le résultat de l'action de concassage qui implique une combinaison de forces de compression, d'impact et d'attrition. L'action de broyage interparticulaire dans la chambre de broyage contribue également à la production d'un produit plus cubique, car les particules sont continuellement comprimées et abrasées les unes contre les autres, ce qui permet d'obtenir une meilleure forme de grain.

Comparaison des capacités de production

Les concasseurs à mâchoires ont généralement une capacité de traitement horaire supérieure à celle des concasseurs à cône lorsque l'on compare des équipements de taille similaire. Les concasseurs à mâchoires ont une capacité horaire de 200 à 1 000 tonnes ; les équipements de taille moyenne traitent généralement de 300 à 600 tonnes. Les concasseurs à cône, quant à eux, ont généralement une capacité horaire comprise entre 100 et 750 tonnes, les unités de taille moyenne ayant une capacité moyenne de 200 à 500 tonnes. Il est essentiel de se rappeler que la capacité de traitement réelle d'un concasseur dépend d'un certain nombre de variables. Il s'agit du type de matériau, de la taille de l'alimentation, des réglages du concasseur et de l'environnement d'exploitation. Si le choix du meilleur équipement de concassage pour votre exploitation fait intervenir de nombreux facteurs, la capacité de production ne doit pas être la seule à être prise en compte.

Différences de consommation d'énergie

Si l'on compare des concasseurs à mâchoires et des concasseurs à cônes de même taille et capables de traiter la même quantité de matériau, les concasseurs à mâchoires ont généralement besoin de moins d'énergie pour fonctionner. La principale source d'énergie d'un concasseur à mâchoires est le moteur qui actionne l'arbre excentrique. Cet arbre fait osciller la plaque mobile de la mâchoire d'avant en arrière, écrasant le matériau contre la plaque fixe de la mâchoire. En fonction de la taille du concasseur et de la dureté du matériau, un concasseur à mâchoires consomme généralement entre 1 et 2 kWh d'énergie par tonne de matériau traité.

Cependant, comme les concasseurs à cône utilisent des forces de compression, d'impact et de broyage pour écraser le matériau, ils consomment souvent plus d'énergie. Le système hydraulique, qui modifie les réglages du concasseur, et le moteur, qui actionne l'arbre principal d'un concasseur à cône, consomment le plus d'énergie. En fonction de la taille du concasseur, du type de matériau à broyer et de la taille et de la forme du produit final, un concasseur à cône consomme généralement de 2 à 4 kWh d'énergie par tonne de matériau traité.

Différentes pièces d'usure

Les concasseurs à mâchoires et les concasseurs à cône ont des pièces d'usure différentes qui sont soumises à une abrasion constante et à des forces d'impact au cours du processus de concassage des pierres.

Pièces d'usure du concasseur à mâchoires :

* Plaque de mâchoire fixe

* Plaque de mâchoire mobile

* Plaques de joues

* Plaque à bascule

* Sièges à bascule

Pièces d'usure du concasseur à cône :

* Mantle

* Concave

* Doublure de bol

* Collier anti-poussière

* Anneau de torche

Ces pièces d'usure sont généralement fabriquées à partir de matériaux de première qualité capables de résister à une forte usure, comme l'acier à haute teneur en manganèse, l'acier allié au chrome et au molybdène ou les composites céramiques. Elles sont conçues de manière à pouvoir être remplacées en cas de besoin, car elles s'usent beaucoup au fil du temps en raison de leur exposition constante aux matériaux abrasifs et aux forces du processus de broyage.

Différences d'investissement initial

En ce qui concerne le coût initial, les concasseurs à cône sont généralement plus chers que les concasseurs à mâchoires de taille et de capacité similaires. En effet, les concasseurs à cône ont une conception plus complexe, doivent être fabriqués avec plus de précision et sont souvent dotés de caractéristiques supplémentaires telles que des systèmes de réglage hydraulique. Toutefois, le prix plus élevé d'un concasseur à cône peut souvent être justifié par le fait qu'il peut produire un produit plus fin et plus homogène, qu'il a une meilleure efficacité de production, qu'il consomme moins d'énergie et qu'il offre une meilleure qualité de produit à long terme.

Différences de coûts de maintenance

Les concasseurs à mâchoires étant de construction plus simple, ils nécessitent moins d'entretien ; cependant, au fil du temps, les concasseurs à cône peuvent vous faire économiser davantage d'argent en termes d'entretien. En effet, les composants résistants à l'usure d'un concasseur à cône durent plus longtemps avant de tomber en panne et ses fonctions d'entretien pratiques facilitent la maintenance. Par conséquent, même si un concasseur à cône peut coûter plus cher au départ, il peut vous faire économiser beaucoup de temps, d'énergie et de ressources parce qu'il tombe moins souvent en panne, que les pièces d'usure n'ont pas besoin d'être remplacées aussi souvent et que l'entretien est plus simple lorsque le concasseur est en fonctionnement.

Différences de niveau de bruit et de poussière

Les concasseurs à mâchoires sont généralement plus bruyants que les concasseurs à cônes en raison du mouvement de va-et-vient de la mâchoire mobile et de la façon dont le matériau s'écrase contre les plaques de concassage. Les concasseurs à cône, en revanche, ont tendance à être un peu plus silencieux car l'action de concassage est plus un processus continu et graduel avec moins d'impact et moins de vibrations.

En ce qui concerne la quantité de poussière produite, les concasseurs à mâchoires peuvent produire plus de poussière au cours de la phase de concassage primaire, car ils traitent de plus gros morceaux de matériau et utilisent plus de force pour les écraser. Les concasseurs à cône, qui sont utilisés plus tard dans le processus, peuvent générer des particules de poussière plus fines car ils travaillent avec des matériaux qui ont déjà subi le premier cycle de concassage.

Différences d'application

Applications du concasseur à mâchoires :

- Concassage primaire dans les exploitations minières

- Exploitation de carrières de granit, de basalte, de calcaire et de grès

- Recyclage du béton et des débris de construction

- Traitement de matériaux à forte teneur en argile ou en humidité

- Broyage de matériaux durs et abrasifs tels que les pavés et les graviers de rivière

Cône Applications du concasseur :

- Les étapes du concassage secondaire et du concassage tertiaire dans les exploitations minières

- Production de granulats pour le béton et l'asphalte

- Traitement de matériaux moyennement durs à durs comme le calcaire, la dolomie et le minerai de fer

- Broyage fin de minéraux tels que le minerai de cuivre, le minerai d'or et le minerai de molybdène

- Production d'un produit de forme uniforme et cubique pour diverses industries

Applications du circuit de concassage à plusieurs étages :

- Exploitations minières avec de grandes tailles d'alimentation et des exigences de production élevées

- Exploitation de carrières nécessitant une taille et une forme de produit spécifiques

- Installations de production de granulats pour matériaux de construction

- Installations de traitement des minéraux pour la production de concentrés

- Installations de recyclage pour la production de granulats recyclés de haute qualité

Concasseur à mâchoires VS concasseur à cône : Facteurs à prendre en compte pour la sélection

Lors du choix entre un concasseur à mâchoires et un concasseur à cônes, plusieurs facteurs clés doivent être pris en compte pour garantir la meilleure adaptation à votre application. Le tableau suivant présente une comparaison de ces facteurs et des recommandations pour chaque type de concasseur :

| Facteur | Concasseur à mâchoires | Concasseur à cône | Recommandation |

|---|---|---|---|

| Propriétés des matériaux | Idéal pour les matériaux durs et abrasifs | Mieux adapté aux matériaux moyens à durs | Tenir compte de la dureté, de l'abrasivité et de la taille du matériau. |

| Taille de l'alimentation | Peut gérer des tailles d'alimentation plus importantes (jusqu'à 1 500 mm) | Requiert une taille d'alimentation plus petite et plus régulière (jusqu'à 350 mm) | Choisissez en fonction de la taille d'alimentation de votre matériau |

| Exigences relatives aux produits | Produit une plus large gamme de tailles et de formes de particules | Produit plus uniforme et plus cubique | Évaluer la taille, la forme et la granulométrie du produit souhaité |

| Capacité de production | Capacité généralement plus élevée (200-1 000 tonnes/heure) | Capacité généralement plus faible (100-750 tonnes/heure) | Évaluer les exigences de débit et les adapter à la taille du concasseur |

| Stades de broyage | Principalement utilisé dans les phases de broyage primaire | Utilisé dans les étapes de concassage secondaire et tertiaire | Déterminer les étapes de broyage nécessaires pour votre application |

| Consommation d'énergie | Consommation d'énergie réduite (1-2 kWh/tonne) | Consommation d'énergie plus élevée (2-4 kWh/tonne) | Tenir compte de l'efficacité énergétique et de son impact sur les coûts d'exploitation |

| Pièces d'entretien et d'usure | Conception plus simple avec moins de pièces d'usure | Conception plus complexe avec un plus grand nombre de pièces d'usure | Évaluer les besoins et les coûts de maintenance pour chaque type |

| Investissement initial et coûts d'exploitation | Coût d'investissement initial moins élevé | Coût d'investissement initial plus élevé | Comparer les coûts initiaux et les frais de fonctionnement à long terme |

| Facteurs environnementaux | Produit plus de bruit et de poussière lors du concassage primaire | Génère des particules de poussière plus fines lors du concassage secondaire/tertiaire | Tenir compte du bruit et de la poussière générés, ainsi que des réglementations environnementales |

Comment choisir un concasseur de pierre ?

Lorsque vous essayez de choisir un concasseur à mâchoires ou un concasseur à cônes, vous devez tenir compte d'un certain nombre d'éléments. En règle générale, il s'agit de s'assurer que vous obtiendrez la meilleure exécution, la meilleure efficacité et la meilleure valeur pour votre argent. Examinez la nature du matériau et la taille de l'alimentation. En outre, réfléchissez à la mesure dans laquelle vous souhaitez obtenir un rendement et au débit que vous souhaitez obtenir. L'espace dont vous disposez est un autre facteur important à prendre en compte. Vous devez également réfléchir à la durabilité du broyeur et au type d'entretien qu'il nécessitera. L'efficacité énergétique est vraiment essentielle pour maintenir les coûts à un niveau bas. Vous devrez examiner attentivement les coûts directs et les coûts de fonctionnement. Il est conseillé de s'adresser à des experts expérimentés pour obtenir des conseils. Ils peuvent vous aider à sélectionner le broyeur qui convient le mieux à votre situation particulière. Vous aurez ainsi la garantie d'une exécution fiable, efficace et tempérée. Faire le bon choix est la clé d'une opération de concassage efficace.

JXSC - Votre fabricant d'équipement de traitement minier

JXSC pourrait être un titre bien connu et considéré dans le monde de l'exploitation minière, et il offre un large éventail de matériel de préparation des minéraux intense et efficace. Il s'agit notamment de concasseurs à percussion, de concasseurs giratoires, de concasseurs à marteaux, de concasseurs à rouleaux, de concasseurs à percussion à axe horizontal, de concasseurs à percussion à axe vertical et d'installations mobiles. Tous leurs équipements sont conçus pour vous offrir une grande proportion de pulvérisation tout en maintenant l'utilisation de la vitalité à un niveau bas, grâce à des éléments tels que des ouvertures d'alimentation optimisées, des ouvertures étroites et des parois fixes. Le groupe de JXSC travaille en étroite collaboration avec chaque client pour mettre au point des arrangements personnalisés qui tiennent compte des propriétés particulières des minéraux traités et du rendement requis. Avec une énorme usine de 30 000 ㎡ et une expérience de travail avec plus de 40 sortes de minéraux, JXSC dispose des informations et des capacités nécessaires pour relever presque tous les défis. Elle utilise également des technologies de pointe telles que les rotors rotatifs et les impacteurs à arbre horizontal pour rester à la pointe de l'industrie. En fin de compte, JXSC propose des innovations et des équipements éprouvés dans le domaine des minéraux qui peuvent vous aider à surmonter n'importe quel obstacle et à transformer des minéraux bruts en produits productifs.

Conclusion

En fin de compte, le choix d'un concasseur à mâchoires ou d'un concasseur à cônes dépend de votre situation particulière et de ce que vous souhaitez que le concasseur fasse. En prenant le temps de bien comprendre les points forts et les points faibles de chaque type de concasseur, puis en adaptant ces caractéristiques à vos besoins spécifiques, vous tirerez le meilleur parti de votre opération de pulvérisation en termes de productivité et de rentabilité. Vous serez ainsi en mesure de fournir des produits de haute qualité qui répondent aux besoins de vos clients, tout en assurant le bon fonctionnement de votre entreprise.