- Accueil

- Blog

- Solution minérale

- Le processus complet d'extraction du cuivre expliqué

Histoire et évolution du processus d'extraction du cuivre

L'extraction du cuivre existe depuis la préhistoire, les premiers signes d'extraction ayant été enregistrés au Moyen-Orient vers 6000 avant notre ère. Les anciens Égyptiens et Sumériens, par exemple, utilisaient le cuivre pour fabriquer des outils, des armes et des ornements en raison de sa ductilité et de sa capacité à résister à la corrosion. Les techniques utilisées à cette époque étaient rudimentaires et impliquaient beaucoup de travail manuel ainsi que des procédés de fusion de base. À l'âge du cuivre, la disponibilité d'importants gisements de cuivre dans des régions telles que l'Amérique du Nord a permis la création de quantités significatives de cuivre métal, ce qui a conduit à la production de cuivre pour divers besoins électriques dans le monde d'aujourd'hui.

Au cours des siècles, le processus d'extraction du cuivre a été développé et amélioré. La révolution industrielle a marqué un tournant, avec la mise au point d'équipements et de méthodes nouveaux et plus performants, tels que la flottation par moussage, qui ont permis d'améliorer l'efficacité et la productivité. La flottation par moussage a été utilisée pour concentrer le cuivre à partir d'une variété de minéraux en tirant parti des différences dans la nature de la surface minérale du minerai. Au XXe siècle, de nouvelles technologies telles que l'extraction par solvant et l'extraction électrolytique (SX/EW) ont permis de traiter les minerais de cuivre à faible teneur, y compris les minerais d'oxyde de cuivre. La lixiviation en tas s'est également imposée comme une technique importante pour le traitement de ces minerais : le minerai est broyé et placé en tas, et une solution de lixiviation est utilisée pour dissoudre le cuivre. L'industrie moderne du cuivre utilise des technologies très efficaces axées sur l'utilisation des ressources, ce qui indique le développement des technologies et le besoin de cuivre dans divers secteurs de l'économie.

Types de minerais de cuivre

| Les types | Description | Méthodes d'extraction |

|---|---|---|

| Minerais sulfurés | Contiennent du cuivre combiné à du soufre, et se trouvent généralement dans les profondeurs du sous-sol. | Extraction par flottation, suivie d'une fusion et d'une conversion. |

| Minerais d'oxyde | Ils contiennent du cuivre combiné à de l'oxygène et se trouvent plus près de la surface de la terre. | Extraits par hydrométallurgie, y compris par lixiviation et SX/EW. |

| Minerais mixtes | Ils contiennent à la fois des minéraux sulfurés et oxydés. | Nécessitent une combinaison de méthodes de flottation et de méthodes hydrométallurgiques. |

Étapes du processus d'extraction du cuivre

Minerai Ming

L'extraction du cuivre se fait normalement par des techniques d'exploitation à ciel ouvert ou souterraine. En Amérique du Nord et du Sud, les minerais de sulfure de cuivre sont présents en grandes quantités et ces techniques sont utilisées dans l'exploitation minière. L'exploitation souterraine implique le creusement de puits et de tunnels pour atteindre les gisements de minerai, tandis que l'exploitation à ciel ouvert implique l'enlèvement de grandes quantités de matériaux et de roches pour atteindre le minerai.

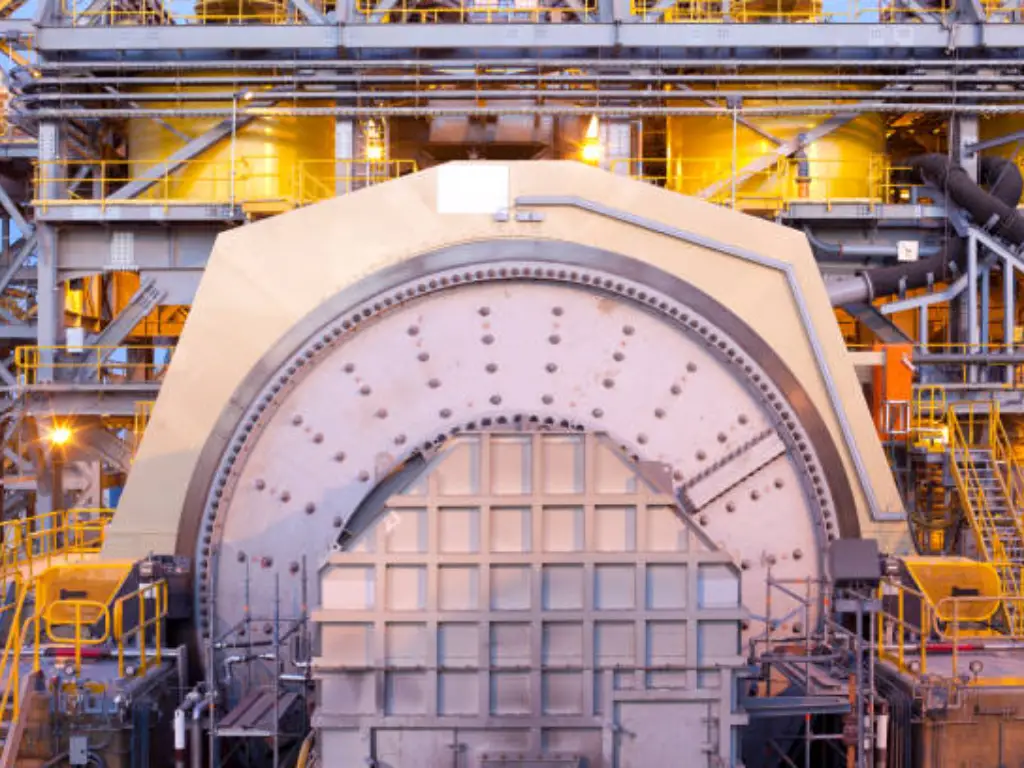

Concassage et broyage

Une fois le minerai extrait, il est broyé et pulvérisé en fines poudres afin d'accroître l'efficacité du processus d'extraction. Cela augmente la surface des particules de minerai, ce qui est important pour l'étape suivante de la concentration. Le minerai broyé, qui se présente maintenant sous la forme de petits morceaux de cuivre, est à nouveau broyé dans des moulins pour obtenir de fines particules. Ce processus permet de s'assurer que le minerai est bien préparé pour la concentration, ce qui améliore l'extraction du cuivre.

Concentration du minerai

La concentration du minerai de cuivre fait appel à plusieurs méthodes, dont la flottation et la séparation magnétique, pour augmenter la teneur en cuivre du minerai.

● Séparation magnétique : La séparation magnétique est un processus de concentration du matériau souhaité par l'utilisation d'un champ magnétique. Dans le contexte de l'extraction du cuivre, cette méthode est employée pour séparer les sulfures de fer des sulfures de cuivre. Le minerai concassé et broyé passe ensuite dans un séparateur magnétique doté de champs magnétiques puissants. Ces aimants capturent et retiennent les minéraux magnétiques tels que les sulfures de fer tout en laissant passer les minéraux de cuivre non magnétiques. L'efficacité de cette méthode dépend des caractéristiques magnétiques des minéraux contenus dans le minerai. Cette étape est utile dans les premiers stades de la concentration du minerai, car elle prépare le processus de flottation pour une quantité plus concentrée de minéraux de cuivre.

● Flottation: La concentration des minerais de cuivre se fait principalement par flottation, surtout pour les minerais contenant des sulfures de cuivre. Le minerai est alors broyé en une fine poudre, puis mélangé à de l'eau pour former une boue à laquelle différents produits chimiques sont ajoutés. Ces produits chimiques comprennent des collecteurs qui renforcent l'hydrophobie des minéraux de cuivre et des agents moussants qui améliorent la stabilité de la mousse. De l'air est ensuite ajouté à la suspension et des bulles se forment autour des particules de cuivre hydrophobes. Ces bulles d'air flottent à la surface et forment une couche de mousse qui est éliminée, laissant derrière elle le concentré de cuivre. Les autres minéraux de la gangue, qui n'adhèrent pas aux bulles, tombent au fond et sont également éliminés en tant que matériaux indésirables. La flottation permet de séparer le cuivre des autres minéraux et le produit est un concentré de haute qualité qui peut être utilisé pour la fusion.

Fusion

Le minerai concentré est ensuite fondu en le chauffant à haute température dans des fours à réverbère. Lors de la fusion, le minerai devient fondu et des changements chimiques ont lieu entre les sulfures de cuivre et d'autres matériaux, en fonction de la nature du minerai. Un agent réducteur tel que la ferraille est généralement utilisé pour faciliter l'extraction du cuivre de son état de sulfure. La matte fondue produite est composée de cuivre, de sulfures de fer et d'autres éléments indésirables.

Conversion et pyro-raffinage

La matte fondue passe ensuite dans un four convertisseur où elle est chauffée davantage et où de l'air est soufflé à travers le matériau fondu pour oxyder le soufre et le fer restants. Ce processus permet d'obtenir du cuivre blister d'une pureté d'environ 98-99%. Le pyro-affinage consiste à chauffer davantage le cuivre pour éliminer les autres impuretés et obtenir un cuivre métallique d'une plus grande pureté.

Affinage électrolytique

Le cuivre blister est laminé en anodes de cuivre qui sont ensuite raffinées par électrolyse. Dans une cellule électrolytique, les anodes de cuivre sont placées dans une solution de sulfate de cuivre et d'acide sulfurique. Un courant électrique traverse la solution et les ions de cuivre se déplacent de l'anode à la cathode où ils sont réduits pour former du cuivre métal. Ce processus permet d'obtenir un cuivre très pur qui peut être utilisé dans l'industrie.

Traitement ultérieur

Le produit final du processus d'affinage électrolytique est le cuivre métal qui peut être fabriqué sous d'autres formes, y compris des alliages de cuivre et d'autres produits en cuivre. Le cuivre est utilisé sous sa forme pure dans divers domaines tels que les fils électriques, les échangeurs de chaleur et comme élément d'alliage dans l'acier inoxydable.

Facteurs affectant la pureté de l'extraction du cuivre

● Type et teneur du minerai : Le type et la teneur du minerai déterminent la qualité du cuivre produit, car certains minerais sont plus riches en cuivre que d'autres. Les minerais à haute teneur offrent une plus grande pureté et sont moins susceptibles de contenir des impuretés, tandis que les minerais à faible teneur nécessitent un traitement plus important et peuvent contenir des impuretés.

● Le prétraitement du minerai : Un prétraitement approprié du minerai, tel que le séchage et le broyage, garantit que le minerai est en bon état pour les étapes de traitement ultérieures et influe donc sur la pureté finale.

● Flottation Paramètres du processus : Le type de réactifs utilisés et les conditions régnant dans les cellules de flottation déterminent l'efficacité du processus de flottation dans la séparation des minéraux de cuivre de la gangue.

● Processus de fusion : Le processus de fusion implique l'utilisation de chaleur et de temps. Le type de four utilisé et le temps nécessaire pour fondre le cuivre déterminent le niveau de pureté du cuivre produit.

● Traitement des impuretés : L'élimination correcte des impuretés telles que le soufre et le fer au cours des processus de fusion et d'affinage est importante pour la production d'un cuivre de grande pureté.

● Niveau d'équipement et de technologie : Le type et le niveau technologique des équipements utilisés dans le processus d'extraction, tels que les concasseurs, les broyeurs et les fours de fusion, influent sur la qualité du produit final.

Impact environnemental du processus d'extraction du cuivre

L'extraction du cuivre a divers effets sur l'environnement, les principaux étant la production de déchets et l'utilisation de produits chimiques. Les activités minières ont également un impact négatif sur l'environnement car elles impliquent la destruction de vastes étendues de terre, ce qui affecte les habitats des animaux et des plantes et entraîne l'érosion des sols. Le processus de fusion produit également du dioxyde de soufre, un polluant à l'origine de la pollution de l'air et des pluies acides. De même, l'élimination des résidus, qui sont les déchets du traitement du minerai, peut entraîner une pollution de l'eau si elle n'est pas bien gérée. Les mesures prises pour remédier à ces effets comprennent l'utilisation de technologies durables, l'élimination des déchets et la remise en état des terres pour permettre leur régénération.

Conclusion

L'avenir de l'extraction du cuivre sera axé sur l'amélioration des méthodes existantes et la création de nouvelles technologies. Des techniques telles que la lixiviation in situ, qui est moins dommageable pour l'environnement, et le développement des techniques d'extraction par solvant et d'extraction électrolytique (SX/EW) sont parmi les plus prometteuses. L'industrie cherche également des moyens d'utiliser l'énergie verte pour soutenir les activités d'extraction afin de minimiser les émissions. Compte tenu de la demande croissante de cuivre, notamment dans le domaine des énergies renouvelables et des véhicules électriques, l'industrie doit trouver des moyens de répondre à ces besoins de manière durable.

Partenariat avec JXSC pour une production fiable de cuivre

JXSC Mine Machinery Factory fournit un ensemble complet de équipement pour les opérations minières pour l'extraction du cuivre. Notre concasseurs de roches sont conçus pour offrir des performances élevées et des coûts d'exploitation réduits, et sont fabriqués à partir de matériaux de haute qualité pour durer plus longtemps. Nos broyeurs à billes et d'autres machines de broyage pour les applications humides et sèches sont utilisées dans diverses opérations de traitement des minerais.

JXSC se consacre à la fabrication d'équipements miniers depuis plus de 35 ans et s'engage à offrir à ses clients des produits stables et de qualité. Nos services sont flexibles et peuvent être adaptés aux exigences de votre projet, qu'il s'agisse de consultation, de conception, d'installation ou de maintenance. Choisissez JXSC pour les meilleurs services d'extraction de cuivre qui sont efficaces, fiables et de haute qualité.

FAQ

Comment les sous-produits de l'extraction du cuivre sont-ils gérés ?

L'acide sulfurique et les scories, qui sont des sous-produits de l'extraction du cuivre, sont recyclés et traités comme des déchets. L'acide sulfurique, qui est un sous-produit de la fusion, est utilisé dans les opérations de lixiviation ou vendu sur le marché. Les scories sont traitées pour obtenir d'autres métaux ou sont utilisées dans les matériaux de construction.

Quels sont les principaux pays producteurs de cuivre ?

Les principaux producteurs de cuivre sont le Chili, le Pérou, la Chine, les États-Unis et la République démocratique du Congo. Ces pays disposent d'importantes réserves de minerai de cuivre et ont des industries minières bien développées.

Comment les déchets sont-ils gérés dans le cadre de l'extraction du cuivre ?

Les déchets générés par l'extraction du cuivre sont éliminés dans des installations de stockage de résidus où ils sont conservés et étroitement surveillés afin d'éviter de polluer l'environnement. On s'efforce également de réutiliser l'eau et de minimiser la production de déchets grâce à des méthodes de traitement appropriées.