- mmldigi

Préface

Le traitement du minerai d'or oxydé est un processus difficile et complexe qui nécessite une grande expertise des caractéristiques physiques et chimiques du minerai et de la technologie disponible. Au fur et à mesure des progrès technologiques, les techniques utilisées pour l'extraction et l'enrichissement des minerais d'or se sont améliorées pour devenir plus efficaces et moins dommageables pour l'environnement. Ce guide a pour but d'expliquer en détail les différentes étapes de l'enrichissement du minerai d'or oxydé, ainsi que l'équipement et la technologie utilisés dans ce processus. Ce guide sera utile tant aux mineurs expérimentés qu'à ceux qui débutent dans le monde du traitement des minerais d'or.

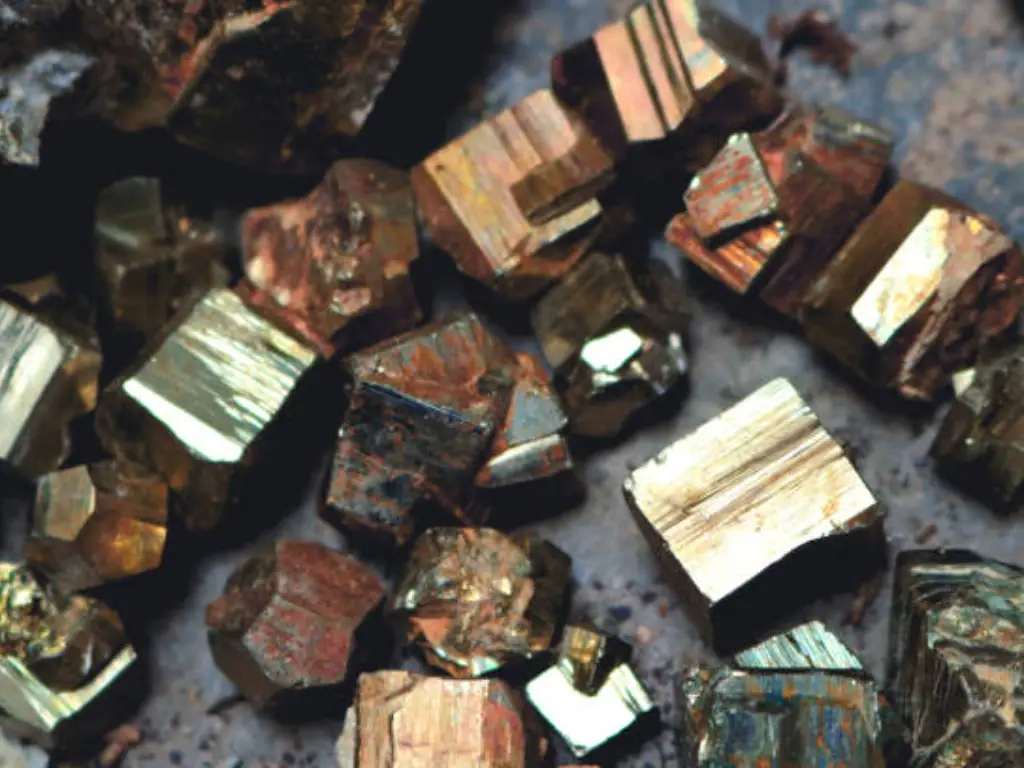

Qu'est-ce que le minerai d'or oxydé ?

Le minerai d'or oxydé est un type de minerai d'or qui a été transformé chimiquement par oxydation, qui est le processus de réaction avec l'oxygène et l'eau pendant une longue période. Ce processus transforme les minéraux sulfurés en oxydes et en hydroxydes et le produit est généralement poreux et friable. Les minerais d'or oxydés sont relativement plus faciles à traiter par lixiviation au cyanure que les minerais sulfurés, car le processus d'oxydation réduit la taille de la matrice sulfurée et libère les particules d'or. Outre la lixiviation au cyanure, les minerais d'or oxydés peuvent également être traités à l'aide de méthodes de séparation par gravité. Vue d'ensemble de la méthode de séparation par gravité pour l'extraction de l'or pour obtenir plus d'informations. Ces minerais sont généralement composés d'or à l'état natif et également en combinaison avec des oxydes de fer et peuvent donc être traités par différentes méthodes d'enrichissement et d'extraction.

Applications du minerai d'or oxydé

● Fabrication de bijoux : par exemple, la fabrication de beaux bijoux et d'ornements.

● Industrie électronique : par exemple, la fabrication de pièces électroniques et de connecteurs de haute performance.

● Produits d'investissement : par exemple, la production de pièces et de lingots d'or pour l'investissement.

● Dispositifs médicaux : par exemple, la mise au point de membres artificiels et d'équipements de diagnostic.

● L'industrie aérospatiale : par exemple, la fabrication de pièces aérospatiales vitales qui nécessitent une conductivité élevée et une résistance à la corrosion.

Processus complet de traitement des minerais d'or oxydé

1. le concassage et le broyage

La première étape du traitement du minerai d'or oxydé est l'extraction du minerai lui-même, suivie du concassage primaire des roches contenant de l'or. Cette étape est importante car elle permet de simplifier le matériau en vue d'un traitement ultérieur dans d'autres étapes. Les plus petits morceaux de minerai sont ensuite transportés vers un broyeur à boulets après le premier concassage. Dans le broyeur à boulets, le minerai est broyé en fines particules d'une taille permettant aux particules d'or de se détacher facilement de la matière environnante. Ce broyage fin permet d'augmenter la surface du minerai d'or, ce qui l'expose aux agents d'extraction chimiques utilisés dans les étapes suivantes.

2.Dépistage

Une fois que le minerai a été concassé et broyé en une fine poudre, il est acheminé vers un crible vibrant. Cet équipement est utilisé pour trier les particules de minerai en fonction de leur taille, de sorte que seules les particules de la bonne taille passent à l'étape suivante du processus. Le crible vibrant trie efficacement les particules et renvoie les plus grosses au broyeur à boulets pour qu'elles soient broyées. Cela permet de s'assurer que tous les matériaux sont bien broyés à la bonne taille, ce qui améliorera la récupération de l'or. Le criblage doit être effectué correctement pour garantir l'efficacité du processus de lixiviation suivant. machines de classification et de criblage optimiser le processus de criblage du minerai d'or.

3. lixiviation au cyanure

Au stade de la lixiviation au cyanure, le minerai tamisé est transporté dans de grandes cuves où une solution de cyanure est ajoutée. Cette solution lixivie l'or du minerai finement pulvérisé, le transformant en un composé or-cyanure soluble. Les cuves de lixiviation sont équipées d'agitateurs pour améliorer le mélange de la solution de cyanure avec les particules de minerai afin de favoriser la dissolution de l'or. Ce processus dure généralement plusieurs heures, pendant que la solution de cyanure lixivie l'or du minerai en continu, l'objectif étant de dissoudre autant d'or que possible dans la solution en vue de la concentration et de la récupération.

4. épaississement

La solution aurifère des cuves de lixiviation est ensuite pompée dans un épaississeur où la solution aurifère est épaissie et où les solides peuvent se déposer au fond de l'épaississeur. Dans cet équipement, les particules solides se déposent au fond, ce qui augmente la densité de la solution riche en or à la surface. Ce processus d'épaississement est important car il permet d'augmenter la densité de la solution afin de faciliter sa manipulation pendant l'étape d'adsorption. Les solides décantés ou les résidus sont également retirés et traités à certains intervalles de temps. L'épaississeur augmente également l'efficacité de l'ensemble du processus de récupération de l'or en concentrant la solution aurifère.

5. adsorption

La solution d'or concentrée est ensuite traitée dans des colonnes de charbon actif. Le charbon actif a une grande surface et une forte sélectivité pour l'or, ce qui lui permet d'adsorber sélectivement l'or de la solution. Lorsque la solution passe à travers les colonnes, les particules d'or adhèrent au support de carbone et sont ainsi séparées du liquide. Ce processus d'adsorption est très efficace et permet de récupérer une grande quantité d'or de la solution, comme le montre l'équation suivante. Lorsque le charbon est saturé d'or, il est retiré des colonnes pour subir d'autres traitements.

6. la désorption et l'électro-extraction

Dans l'étape de désorption, l'or adsorbé sur le carbone des colonnes d'adsorption est traité pour le libérer dans une solution concentrée. Pour ce faire, on chauffe le carbone, puis on applique une solution chimique qui libère l'or. La solution riche en or est ensuite acheminée vers des cellules d'extraction électrolytique où elle est traversée par un courant électrique. Ce courant dépose l'or sur des cathodes et le récupère ainsi de la solution dans le cas présent. L'électro-extraction est un procédé très efficace et le produit obtenu est de l'or très pur qui peut être encore purifié.

7. fusion

L'or obtenu par le processus d'extraction électrolytique est ensuite soumis à un processus de fusion dans un four de fusion. Ce four à haute température fait fondre l'or, de sorte qu'il peut être facilement séparé des autres impuretés et des autres métaux. L'or fondu est ensuite coulé dans des moules pour fabriquer des lingots d'or. La fusion est importante car elle permet de s'assurer que l'or est sous sa forme pure et qu'il est prêt pour le marché. Les lingots d'or produits sont pesés et leur pureté est vérifiée avant qu'ils ne soient acheminés vers le dernier processus d'affinage.

8. raffinage

La dernière étape de l'affinage consiste à poursuivre la fusion et le traitement chimique afin d'obtenir un or aussi pur que possible. Ce processus permet également d'éliminer toutes les impuretés restantes et l'or produit répond ainsi aux normes requises. L'affinage peut être effectué par plusieurs procédés tels que le traitement à l'acide, l'électro-affinage et d'autres procédés chimiques. On obtient ainsi de l'or pur à 99,5 % ou plus, qui peut être vendu sur le marché ou utilisé à des fins industrielles. L'or purifié est ensuite coulé en barres, en lingots ou sous toute autre forme souhaitée.

9. gestion des résidus

Au cours des différentes étapes de traitement, il y a production de déchets appelés "résidus". La gestion des résidus est le processus de stockage ou d'élimination en toute sécurité de ces matériaux afin de réduire les effets sur l'environnement. Il peut s'agir de construire des digues à résidus où les résidus sont confinés dans un bassin ou de retraiter les résidus pour récupérer les minéraux restants. Une manipulation appropriée permet d'éviter que les résidus ne polluent l'eau ou le sol à proximité, de respecter les exigences environnementales et de minimiser l'impact du processus d'extraction sur l'environnement.

Équipement clé pour le traitement du minerai d'or oxydé

| Equipement | Caractéristiques et propriétés | Application dans l'étape de traitement |

|---|---|---|

| Concasseurs | Construction durable, capacité élevée et réduction efficace de la taille du minerai | Utilisé au stade initial pour réduire les gros morceaux de minerai en tailles gérables en vue d'un traitement ultérieur. |

| Moulin à boulets | Broyage efficace, taille des particules réglable, conception robuste | Utilisé dans la phase de broyage pour obtenir la finesse souhaitée des particules de minerai, ce qui permet une meilleure libération de l'or. |

| Tables à secousses | Séparation gravitaire de précision, réglages ajustables, durable | Utilisé au stade de la séparation par gravité pour concentrer les particules d'or en fonction des différences de densité. |

| Machines de flottation | Taux de récupération élevés, distribution efficace des réactifs, facilité d'utilisation | Utilisé dans l'étape de séparation par flottation pour collecter les particules d'or en les rendant hydrophobes et en leur permettant de flotter. |

| Séparateurs magnétiques | Champs magnétiques puissants, séparation sélective, faible consommation d'énergie | Utilisé au stade de la séparation magnétique pour éliminer les minéraux magnétiques et laisser les matériaux aurifères non magnétiques. |

| Autoclaves | Capacités de pression et de température élevées, oxydation efficace | Utilisé dans la phase de prétraitement pour décomposer les minéraux réfractaires et rendre l'or plus accessible à l'extraction. |

| Réservoirs d'épaississement | Grande capacité, séparation solide-liquide efficace, peu d'entretien. | Utilisé dans la phase de concentration et de filtration pour éliminer l'excès d'eau de la boue. |

| Filtres-presses | Filtration à haute pression, élimination efficace de l'humidité, conception durable | Utilisé aux stades de la concentration et de la déshydratation pour éliminer l'humidité du concentré. |

| Colonnes de charbon actif | Capacité d'adsorption élevée, durable, régénération facile | Utilisé dans l'étape d'adsorption pour capturer les complexes or-cyanure de la solution. |

| Fours de fusion | Températures élevées, contrôle précis, raffinage efficace | Utilisé dans l'étape d'affinage pour purifier le concentré d'or et atteindre des niveaux de pureté élevés. |

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Comment choisir un équipement de pointe ?

● Évaluer les caractéristiques du minerai : Le type d'équipement à utiliser dépend également de la minéralogie et de la distribution granulométrique du minerai. Les caractéristiques spécifiques du minerai sont utiles pour sélectionner l'équipement qui permettra d'obtenir le meilleur rendement et la meilleure récupération des minéraux de valeur.

● Tenir compte de la capacité de traitement : Assurez-vous que l'équipement sera en mesure de traiter le débit requis pour atteindre le taux de production fixé. L'adaptation de la capacité de l'équipement aux exigences de traitement permet d'éviter la formation de goulets d'étranglement et d'améliorer l'efficacité globale.

● Compatibilité technologique : Choisissez des équipements qui complètent les autres systèmes et technologies utilisés dans l'usine de traitement. La compatibilité réduit les interférences opérationnelles et facilite le passage d'une étape de traitement à l'autre.

● Entretien et durabilité : Choisissez des équipements durables qui ne nécessitent pas de réparations ou de remplacements fréquents, mais qui vous serviront pendant très longtemps. La détention de stocks d'équipements à longue durée de vie réduit le temps perdu à cause des pannes et des réparations, ce qui augmente la productivité.

● Efficacité énergétique : Choisissez des équipements qui consomment moins d'énergie pour réduire les dépenses et minimiser les effets sur l'environnement naturel. Des machines efficaces sont utilisées dans l'exploitation minière afin de garantir que le processus d'exploitation est durable tout en obtenant les meilleurs résultats.

● Assistance aux fournisseurs et service après-vente : Un autre facteur à prendre en compte est l'assistance technique et le service après-vente du fournisseur d'équipement. La disponibilité garantit la résolution rapide des problèmes et un travail ininterrompu.

Pour découvrir comment différentes conceptions de cribles influencent le processus de tri, consultez le site La conception des cribles vibrants démystifiée : Types et avantages.

Problèmes et solutions pour le traitement des minerais d'or oxydés

● Faibles taux de récupération de l'or : Les minerais d'or oxydés ont un faible taux de récupération de l'or car certains minéraux de la gangue interfèrent avec la lixiviation de l'or du minerai par le cyanure. En outre, l'amélioration du processus de cyanuration, plus approprié au type de minerais disponibles dans les gisements d'or, peut augmenter le taux de récupération. Les paramètres de lixiviation doivent être fréquemment contrôlés et ajustés afin de maximiser la récupération de l'or, en particulier la concentration de cyanure de sodium. L'amélioration constante de la technologie dans les processus d'enrichissement peut également conduire à une augmentation des taux de récupération.

● Particules d'or réfractaires : Certains minerais oxydés contiennent des particules d'or qui sont piégées dans des minéraux tels que le sulfure de fer et le sulfure d'arsenic et ne peuvent pas être dissoutes par le cyanure. Pour surmonter ce problème, un broyage fin et l'utilisation de réactifs de flottation peuvent aider à libérer les particules d'or. Ces particules réfractaires peuvent être bien séparées par le processus de flottation avec des réactifs très efficaces. Dans le cas de minerais très réfractaires, on peut appliquer une méthode d'oxydation biologique ou un prétraitement à l'acide sulfurique pour briser la structure minérale. Ces méthodes améliorent le processus d'extraction de sorte que l'or est plus accessible aux autres étapes de récupération telles que la lixiviation en tas et la lixiviation au carbone.

● Environnement Préoccupations : Le traitement des minerais d'or oxydés est normalement effectué à l'aide de matières dangereuses comme le cyanure, qui est dangereux pour l'environnement. Pour minimiser ces risques, il convient de gérer correctement les déchets et de prendre des précautions suffisantes pour couvrir les solutions de cyanure. Un autre moyen de réduire l'impact est d'utiliser des réactifs moins dangereux pour la lixiviation, par exemple le thiosulfate. Les flux d'effluents et de déchets sont contrôlés régulièrement et des systèmes de traitement sont utilisés pour atténuer l'impact des produits chimiques toxiques sur les exigences environnementales. L'application des meilleures pratiques en matière de gestion environnementale permet de minimiser les effets du traitement de l'or sur l'environnement tout en maximisant les rendements économiques.

● Coûts opérationnels : C'est généralement le cas en raison du broyage fin et de la consommation élevée de réactifs, qui entraînent des coûts d'exploitation élevés dans le traitement des minerais d'or oxydés. Parmi les mesures qui peuvent être prises pour réduire les coûts, on peut citer l'incorporation de technologies à haut rendement énergétique dans les opérations de broyage. Des réactifs plus efficaces peuvent également permettre de réduire les coûts et leur recyclage dans le processus est également bénéfique. Le contrôle des coûts dans les opérations est soutenu par des activités d'audit et d'amélioration des processus. Par conséquent, les efforts déployés pour trouver des méthodes de traitement moins coûteuses sans compromettre les taux de récupération peuvent avoir une incidence significative sur la rentabilité des processus d'enrichissement du minerai d'or.

● Variations de la proportion de minerais : Les minerais d'or oxydés peuvent avoir des compositions très diverses, ce qui entraîne des variations dans les caractéristiques de traitement. Pour y remédier, il est nécessaire d'effectuer une analyse minéralogique du minerai avant l'étape de traitement. Il est possible d'augmenter la récupération et l'efficacité de la méthode de traitement en l'adaptant aux caractéristiques du lot de minerai. L'utilisation de techniques de traitement adaptatives qui peuvent être ajustées en fonction de la fluctuation du minerai permet d'obtenir des résultats cohérents. Il est ainsi possible d'ajuster le processus dès que possible pour obtenir des taux de récupération élevés, quelles que soient les fluctuations du minerai.

Conclusion

L'avenir du traitement des minerais d'or oxydé semble prometteur, car les chercheurs continuent à travailler sur l'amélioration du processus et la réduction des effets sur l'environnement. Les méthodes chimiques devraient également être améliorées, de même que l'incorporation de l'intelligence artificielle dans le traitement des minerais afin d'améliorer la précision des processus de récupération de l'or. L'adoption de technologies plus propres dans le processus d'extraction, y compris la lixiviation biologique et l'extraction sans utilisation de cyanure, définira également l'avenir de l'industrie.

Ainsi, la nécessité de poursuivre le développement de l'industrie aurifère et de minimiser son impact négatif sur l'environnement est toujours d'actualité. Les tendances futures dans le traitement du minerai d'or oxydé présenteront sans aucun doute de nouvelles opportunités et de nouveaux défis pour l'industrie et continueront à pousser l'industrie vers des solutions plus innovantes et plus efficaces.

JXSC : votre partenaire pour le traitement à haut rendement des minerais d'or

JXSC Mine Machinery Factory JXSC est l'une des entreprises les plus réputées de l'industrie minière, créée en 1985. Fondée en 1985, JXSC a plus de 30 ans d'expérience dans la fabrication d'équipements miniers, offrant des concasseurs de pierre, des équipements de concentration par gravité, des séparateurs magnétiques, etc. Elle fournit des solutions EPC complètes, y compris des conseils en ingénierie et des expériences de traitement des minerais, la conception de la mine, l'installation de l'équipement et le débogage. Cela garantit que les équipements JXSC sont durables et très efficaces, et qu'ils sont conçus pour répondre aux exigences de diverses entreprises de traitement des minerais.

L'engagement de l'entreprise en faveur du développement technologique et du service à la clientèle permet à JXSC de se démarquer sur le marché. Elle détient les certifications BV et ISO 9001, qui garantissent la qualité du processus de fabrication. La société s'est établie dans plus de 60 pays en développant des partenariats avec des mines, ce qui prouve sa crédibilité et la confiance du marché mondial dans ses produits. Les ingénieurs et les équipes d'installation de JXSC à l'étranger sont disponibles pour aider à l'installation et à la mise en service de l'équipement afin de garantir les meilleures performances. L'engagement de la marque en matière de service après-vente garantit que les clients bénéficient du meilleur service dans les plus brefs délais, ce qui fait de JXSC un partenaire fiable pour un traitement efficace du minerai d'or.

FAQ

Comment la minéralogie du minerai d'or oxydé influence-t-elle le processus de traitement du minerai ?

La minéralogie du minerai d'or oxydé définit le type de traitement à appliquer au minerai. Les minerais oxydés peuvent contenir des minéraux tels que des oxydes de fer qui sont bénéfiques pour le processus de lixiviation au cyanure car ils contrent l'effet des sulfures sur l'extraction de l'or. La porosité et la perméabilité du minerai sont d'autres facteurs qui influencent le processus de lixiviation, car le cyanure doit pénétrer dans le minerai pour dissoudre l'or. En outre, la présence de certains minéraux peut influer sur le choix des méthodes d'extraction et sur la concentration des réactifs nécessaires, ce qui a une incidence sur l'efficacité et le coût du processus. Il est important de savoir comment l'or est associé au minerai, par exemple avec du sable quartzeux ou des minéraux de gangue, afin de déterminer la bonne méthode d'enrichissement.

Quelles sont les exigences légales pour le traitement du minerai d'or oxydé ?

Parmi les conditions à remplir lors du traitement du minerai d'or oxydé figurent les permis environnementaux et les exigences légales du pays, de l'État et des lois fédérales sur l'exploitation minière. Ces réglementations impliquent normalement la fourniture d'études d'impact environnemental complètes afin d'évaluer les effets sur l'environnement. Des mesures doivent être prises pour réguler les déchets et les émissions afin de respecter les niveaux acceptables de pollution de l'eau et de l'air. D'autres exigences portent sur les contrôles et les rapports de conformité environnementale, ainsi que sur les mesures de santé et de sécurité au travail pour les travailleurs engagés dans les activités de transformation. Le respect de ces réglementations permet de mener le traitement des mines d'or de manière durable et légale.

Quelles sont les mesures à prendre pour maintenir la qualité de l'or extrait du minerai oxydé ?

Plusieurs mesures sont prises pour garantir la qualité de l'or extrait du minerai oxydé. Les mesures de contrôle de la qualité doivent être strictement respectées tout au long de la chaîne de traitement, depuis l'extraction du minerai jusqu'au raffinage final. La qualité du minerai et du matériau traité est maintenue constante par le prélèvement d'échantillons et leur analyse fréquente. La contamination est éliminée par l'utilisation de réactifs de haute pureté et d'équipements bien nettoyés. Les étapes finales de l'affinage, de la fusion et de la purification chimique doivent être contrôlées pour atteindre le niveau de pureté souhaité. Le respect des normes industrielles et des exigences légales contribue également à déterminer la qualité du produit aurifère final.