- Accueil

- Blog

- Nouveau blog

- Guide 101 des types de broyeurs : Ce qu'il faut savoir

- mmldigi

Qu'est-ce qu'un concasseur de roche et comment fonctionne-t-il ?

Les concasseurs sont des équipements essentiels dans les secteurs de l'exploitation minière, de la construction et des agrégats. Ils cassent les grosses roches, le minerai ou d'autres matériaux en morceaux plus petits et plus faciles à utiliser. Cet équipement réduit le matériau au moyen d'une force de compression, d'un impact, d'une attrition ou d'un cisaillement qui sont spécifiques au type de concasseur utilisé. La fonction principale d'un concasseur de roches industriel est de générer des particules de taille similaire. Ces particules peuvent être purifiées pour être utilisées dans d'autres applications, notamment la construction de routes, les matériaux de construction et les matières premières pour d'autres industries.

Le processus de concassage se déroule généralement en plusieurs étapes. Chaque étape du processus de concassage utilise un type de concasseur différent pour réduire progressivement la taille du matériau. La première étape consiste à broyer le matériau à l'aide de concasseurs de grande taille qui peuvent réduire le matériau en petites tailles qui seront utilisées à l'étape suivante. Ensuite, les étapes secondaires et tertiaires sont employées pour réduire davantage la taille des particules à l'aide de concasseurs plus petits jusqu'à ce que le résultat souhaité soit atteint. Au cours du processus, des cribles sont utilisés pour séparer le matériau broyé en différentes fractions de taille. Cela garantit que le résultat final répond aux spécifications requises.

Méthodes de broyage : Compression, impact, attrition et cisaillement

● Broyage par impact: Le processus appelé broyage par impact consiste à frapper de manière répétée le matériau avec un élément tournant très rapidement, par exemple un rotor avec les marteaux ou les barres de frappe qui y sont attachés. Les concasseurs à percussion et les broyeurs à marteaux utilisent ce procédé. Dans les concasseurs à percussion, la matière est frappée par des marteaux ou des barres de soufflage en rotation, ce qui a pour effet de la réduire en petits morceaux. Cette méthode est préférable dans le cas de matériaux moins abrasifs, tels que le calcaire, la dolomie et les roches tendres à moyennement dures. Les forces d'impact à grande vitesse peuvent user rapidement les éléments de broyage lors du traitement de matériaux très abrasifs.

● Broyage par attrition: Le broyage par abrasion est la conséquence de la soumission du matériau à l'action de broyage, souvent entre deux surfaces ou supports en rotation. C'est la raison pour laquelle il y a une diminution de la taille des particules en raison de l'abrasion et de la friction. Cette méthode est couramment employée dans les processus de broyage fin tels que les broyeurs à boulets ou les broyeurs à barres. Dans ces broyeurs, le matériau est mélangé à des éléments de broyage, par exemple des billes ou des tiges en acier. La rotation du broyeur fait en sorte que le support broie et use le matériau, réduisant ainsi sa taille par étapes. Le concassage par attrition est idéal pour la production de particules très fines et il est couramment utilisé dans le traitement des minerais et l'exploitation minière pour le broyage du minerai.

● Écrasement par cisaillement: Le concassage par cisaillement consiste à appliquer une force de cisaillement au matériau, ce qui entraîne la formation de fissures sur les plans faibles. Cette méthode n'est pas fréquemment utilisée dans les applications de concassage de roches, mais on la trouve dans certains équipements spécialisés, comme les concasseurs à cylindres, par exemple, pour les matériaux plus tendres tels que le charbon ou l'argile. Dans les concasseurs à cylindres, le matériau est tiré entre deux cylindres contrarotatifs qui exercent une force de cisaillement sur lui. Le matériau se brise et se réduit sous l'effet de cette force. Ce type de concassage fonctionne mieux pour les matériaux qui ont une structure en couches ou plate, car les forces de cisaillement peuvent facilement diviser le matériau le long des plans faibles.

Quels sont les différents types de broyeurs ?

| Type de concasseur de roche | Description | Application | Taille de l'aliment | Taille de la sortie | Capacité | Avantages | Limites |

|---|---|---|---|---|---|---|---|

| Concasseur à mâchoires | Utilise une mâchoire à mouvement alternatif pour comprimer et écraser le matériau contre une plaque fixe. | Phase de concassage primaire, pour les matériaux volumineux et abrasifs | Jusqu'à 1 500 mm | 50-300 mm | Modéré à élevé | Conception simple, fiable, traitement des matériaux abrasifs | Rapport de réduction limité, capacité inférieure à celle des concasseurs giratoires |

| Concasseur à cône | Utilise un manteau rotatif à l'intérieur d'un bol concave pour comprimer et écraser les matériaux. | Les étapes de concassage secondaire et tertiaire permettent un meilleur contrôle de la forme et de la taille. | 50-300 mm | 6-100 mm | Modéré à élevé | Meilleur contrôle de la forme et de la taille, taux de réduction plus élevé | Coûts d'investissement et d'exploitation plus élevés, conception plus complexe |

| Concasseur à percussion | Utilise des rotors à grande vitesse munis de marteaux ou de barres de soufflage pour frapper et briser le matériau. | Convient aux matériaux moins abrasifs, produit une forme de produit plus cubique | 50-500 mm | 5-100 mm | Modéré à élevé | Produit une forme cubique, traite bien les matériaux plus souples | Usure plus importante des éléments de broyage, ne convient pas aux matériaux très abrasifs |

| Concasseur giratoire | Utilise un manteau rotatif à l'intérieur d'une surface concave pour comprimer et écraser les matériaux. | Applications de concassage primaire à grande échelle, capacité élevée | Jusqu'à 1 500 mm | 100-300 mm | Haut | Capacité élevée, fonctionnement continu, rapport de réduction plus élevé | Coûts d'investissement et d'exploitation plus élevés, conception et maintenance plus complexes |

| Moulin à marteaux | Il s'agit d'une série de marteaux montés sur un arbre rotatif qui frappent et brisent le matériau contre un tamis ou une plaque. | Convient aux matériaux plus tendres, produit des particules de taille plus fine | 50-500 mm | 0,1-20 mm | Faible à modéré | Produit des particules plus fines, traite bien les matériaux plus tendres | Usure plus importante des marteaux, ne convient pas aux matériaux très abrasifs |

| Concasseur à rouleaux | Utilise deux ou plusieurs cylindres rotatifs pour comprimer et briser le matériau. | Généralement utilisé pour les matériaux plus tendres, tels que le charbon ou l'argile, il permet d'obtenir un produit plus fin. | 50-500 mm | 2-50 mm | Faible à modéré | Consommation d'énergie réduite, bonne gestion des matériaux souples | Rapport de réduction limité, ne convient pas aux matériaux très abrasifs |

Concasseurs primaires

Les concasseurs à mâchoires et les concasseurs giratoires sont les deux types de concasseurs primaires les plus courants. Ces concasseurs appliquent des forces de compression au matériau, mais ils peuvent être différents dans leur conception et leur mode de fonctionnement.

Concasseurs à mâchoires

Les concasseurs à mâchoires sont les concasseurs primaires les plus couramment utilisés dans l'industrie minière et la construction. Ils sont constitués d'une mâchoire fixe et d'une mâchoire mobile qui forment une chambre de broyage en forme de V. La mâchoire mobile se déplace d'avant en arrière et presse le matériau contre la mâchoire fixe. La mâchoire mobile se déplace d'avant en arrière et presse le matériau contre la mâchoire fixe, ce qui a pour effet de le réduire en petits morceaux. Les concasseurs à mâchoires sont réputés pour leur simplicité, leur fiabilité et leur capacité à traiter des matériaux volumineux et abrasifs. Ils acceptent des tailles d'alimentation allant jusqu'à 1 500 mm et la taille du produit fini varie de 50 mm à 300 mm en fonction des réglages du concasseur et des propriétés du matériau.

Il existe deux principaux types de concasseurs à mâchoires : le concasseur à mâchoire simple et le concasseur à mâchoire double. Un concasseur à mâchoires à simple pivot est de conception plus simple et est largement utilisé en raison de son faible coût et de sa facilité d'entretien. D'une part, les concasseurs à mâchoires à double mâchoire sont dotés d'un mécanisme plus complexe qui permet d'obtenir une taille de produit plus uniforme et un broyage plus efficace. D'autre part, ils sont souvent plus chers et nécessitent plus d'entretien que les concasseurs à mâchoire simple.

Les concasseurs à mâchoires sont idéaux pour le concassage primaire et peuvent traiter des matériaux durs et de grande taille tels que granite et basalte.

Concasseurs giratoires

Les concasseurs giratoires sont un autre type de concasseur primaire généralement utilisé dans les exploitations minières à grande échelle. Ils sont équipés d'une chambre de broyage conique verticale avec un manteau rotatif qui se déplace à l'intérieur d'une surface concave stationnaire. Le manteau tourne et le matériau est comprimé contre la surface concave, ce qui le brise et le rend plus petit. Les concasseurs giratoires sont appréciés pour leur capacité élevée, leur fonctionnement continu et leur capacité à traiter des charges allant jusqu'à 1500 mm de diamètre.

Contrairement aux concasseurs à mâchoires, les concasseurs giratoires ont généralement des rapports de réduction plus élevés. Par conséquent, ils peuvent produire des tailles de sortie plus petites en un seul passage. En outre, ils ont une capacité de production plus élevée et peuvent traiter plus de matériaux par heure. Néanmoins, les concasseurs giratoires sont généralement plus chers, nécessitent des fondations plus complexes et ont des coûts d'exploitation et de maintenance plus élevés que les concasseurs à mâchoires. Le choix d'un concasseur à mâchoires ou d'un concasseur giratoire repose, par exemple, sur la taille de sortie requise, la capacité de production et le budget disponible.

Les concasseurs giratoires, souvent comparés aux concasseurs à mâchoires, excellent dans le traitement de matériaux très durs tels que granit et minerais.

Concasseurs secondaires

Les concasseurs secondaires peuvent être divisés en trois types principaux : les concasseurs à cône, les concasseurs à rouleaux et les concasseurs à percussion. Tous les types de concasseurs ont une conception, des principes de fonctionnement et des applications qui leur sont propres.

Concasseurs à cône

Les concasseurs à cône sont généralement utilisés dans le cadre du concassage secondaire et tertiaire. Ils jouent également un rôle dans la réduction de la taille des matériaux provenant du concasseur primaire. Ils comprennent un manteau rotatif qui se déplace à l'intérieur d'un bol concave stationnaire. Pour ce faire, il presse et écrase le matériau au fur et à mesure qu'il traverse le dispositif. Les concasseurs à cône sont souvent utilisés parce qu'ils sont capables de produire un produit de forme plus uniforme et plus cubique que les concasseurs à mâchoires. C'est ce qui les rend appropriés pour l'industrie où la forme des particules est de la plus haute importance, comme dans la production d'agrégats pour le béton.

Il existe différents types de concasseurs à cône, tels que les concasseurs à cône standard, les concasseurs à cône à tête courte et les concasseurs à cône fin. Un concasseur à cône standard possède une chambre de broyage plus haute et est utilisé pour produire des granulométries plus importantes, généralement comprises entre 25 mm et 100 mm. Un concasseur à cône à tête courte possède une chambre de broyage courte et est conçu pour produire des granulométries plus fines, généralement comprises entre 6 et 25 mm. Un concasseur à cône fin, également connu sous le nom de concasseur à cône tertiaire, est utilisé pour produire des granulométries très fines, généralement inférieures à 6 mm, en particulier pour les matériaux moyennement durs à durs tels que calcaire et dolomite.

Pour comprendre les concasseurs à cône en détail, consultez le site suivant Qu'est-ce qu'un concasseur à cône et comment fonctionne-t-il ?

Concasseurs à rouleaux

Les concasseurs à cylindres sont un autre type de concasseurs secondaires. Ils utilisent deux ou plusieurs cylindres rotatifs pour comprimer et décomposer le matériau. Les cylindres peuvent être lisses ou dentés, en fonction de l'application et du type de matériau. Les concasseurs à cylindres sont généralement utilisés pour les matériaux tendres, par exemple le charbon, l'argile ou les roches tendres. Ils peuvent donner un produit final plus fin que les autres types de concasseurs. Ils sont également reconnus pour leur faible consommation d'énergie et l'usure relativement faible des surfaces de concassage.

Il existe deux principaux types de concasseurs à rouleaux : les concasseurs à un rouleau et les concasseurs à deux rouleaux. Les concasseurs à un cylindre sont équipés d'un cylindre rotatif qui comprime le matériau contre une plaque fixe ou un tamis. Les concasseurs à deux cylindres, en revanche, sont équipés de deux cylindres rotatifs qui compriment le matériau entre eux. Les concasseurs à deux cylindres peuvent être divisés en deux catégories : les concasseurs à cylindres lisses, dont les surfaces des cylindres sont lisses, et les concasseurs à cylindres dentés, dont les surfaces sont dentées ou ondulées pour assurer une meilleure adhérence et une meilleure action de broyage.

Les concasseurs à cylindres sont les mieux adaptés pour réduire les matériaux plus tendres et friables tels que le charbon, le sel ou le calcaire.

Concasseurs à percussion

Les concasseurs à percussion sont des concasseurs secondaires ou tertiaires qui utilisent des forces d'impact à grande vitesse pour briser les matériaux. Il s'agit d'un ensemble de rotors sur lesquels sont montés des marteaux ou des barres de soufflage qui écrasent les matériaux lorsqu'ils pénètrent dans la chambre de broyage. Ce phénomène a pour effet de fissurer le matériau et de le fragmenter en morceaux plus petits. Les concasseurs à percussion sont applicables aux matériaux moins abrasifs tels que calcaire, dolomite et roches tendres à moyennement dures. Ils peuvent générer une forme de produit plus cubique et uniforme, ce que les concasseurs à compression ne peuvent pas faire.

Il existe deux principaux types de concasseurs à percussion : les concasseurs à percussion à arbre horizontal (HSI) et les concasseurs à percussion à arbre vertical (VSI). Les concasseurs HSI utilisent un rotor horizontal qui projette le matériau sur des enclumes ou des rideaux fixes, ce qui a pour effet de briser le matériau lors de l'impact. Les concasseurs VSI, contrairement aux concasseurs traditionnels, ont un rotor vertical qui accélère le matériau et le projette contre une enclume stationnaire ou un nuage de matériau. La forme du produit est donc plus cubique et uniforme. Les broyeurs VSI sont généralement utilisés dans la dernière phase du processus de broyage afin d'améliorer la forme des particules et d'éliminer les particules déformées ou allongées.

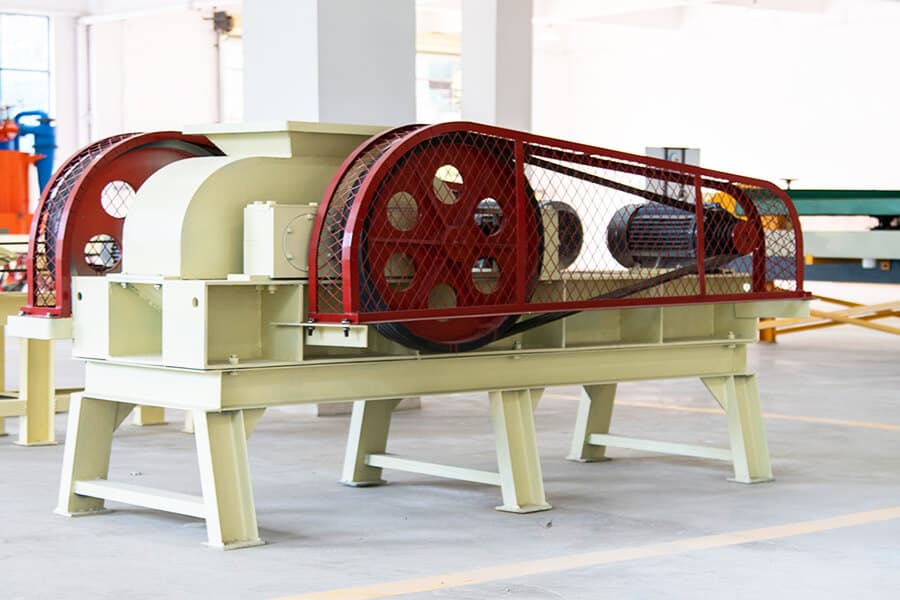

Broyeur à marteaux : Une solution polyvalente pour de multiples matériaux

Les concasseurs à marteaux sont largement utilisés dans les mines, le ciment, le charbon, la métallurgie, la construction et d'autres industries pour le concassage primaire et secondaire. Ils sont équipés d'un rotor à marteaux multiples, qui appliquent un impact à grande vitesse pour briser les matériaux, et constituent une solution fiable et efficace pour des matériaux tels que le charbon, le gypse, le calcaire et les minerais tendres. Le concasseur à marteaux est conçu pour broyer les matériaux en plus petits morceaux grâce au marteau du concasseur à marteaux.

Les deux principaux types de concasseurs à marteaux sont les concasseurs à un étage et les concasseurs à plusieurs étages. Les concasseurs à marteaux à un étage sont de conception plus simple et sont largement utilisés dans les applications où une taille de produit grossière est acceptable. Ces concasseurs sont bon marché et nécessitent peu d'entretien. En revanche, les concasseurs à marteaux à plusieurs étages offrent un meilleur contrôle de la taille et de la forme du produit final, ce qui est important lorsqu'un produit plus fin et plus homogène est requis. Mais ils sont plus complexes et plus chers.

Les concasseurs à marteaux sont utilisés pour décomposer des matériaux plus tendres tels que le charbon, l'argile, le calcaireetc. à forte teneur en humidité. Elles sont efficaces pour les opérations à grande échelle en raison de leur capacité de traitement élevée et de leur faible consommation d'énergie. En particulier, ces machines sont très utiles lorsque de grandes quantités de matériaux doivent être traitées rapidement et efficacement.

Concasseurs tertiaires et quaternaires

● Fine Cône Concasseurs: Il s'agit de concasseurs à cône dotés d'une chambre de broyage très courte et d'une conception spécifique. Ils sont fabriqués pour produire des granulométries fines de l'ordre de 0,078 pouce à 0,236 pouce.

● Impacteurs à axe vertical (VSI): Les concasseurs VSI sont utilisés dans les étapes tertiaires et quaternaires. Ils contribuent à la forme des particules et permettent d'obtenir des produits uniformes et cubiques.

● Rouleaux de broyage à haute pression (HPGR): Les concasseurs HPGR utilisent deux rouleaux contrarotatifs avec un petit espace entre eux. Ils pressent et écrasent les matériaux. Ils sont très efficaces pour le broyage fin et sont souvent utilisés dans l'industrie minière pour le broyage du minerai.

● Broyeurs autogènes et semi-autogènes (AG/SAG): Les broyeurs AG et SAG sont de grands tambours rotatifs qui utilisent le matériau lui-même comme moyen de broyage. Ils peuvent être utilisés dans les étapes finales de l'opération de concassage pour produire des particules fines et uniformes.

Le choix des concasseurs tertiaires et quaternaires dépend de plusieurs paramètres. Il s'agit de l'application spécialisée, des propriétés du matériau, ainsi que de la taille et de la forme de sortie requises. Dans d'autres cas, un mélange de différents types de concasseurs peut être utilisé pour obtenir les meilleurs résultats.

Facteurs à prendre en considération pour choisir le concasseur adapté à votre application

Propriétés du matériau :

Taille des aliments et Sortie Taille :

Production Capacité:

Forme du produit et gradation :

Considérations opérationnelles :

Capital et Coûts de fonctionnement:

Empreinte et disposition :