- Accueil

- Blog

- Informations sur l'équipement

- Concasseur à percussion et concasseur à mâchoires : Quelle est la différence ?

Étapes de base du processus de broyage

Sélection et préparation des matières premières

Concassage primaire

Concassage secondaire

Procédés de concassage et de finition tertiaires

Après le concassage tertiaire, le matériau est souvent soumis à d'autres processus tels que le criblage (pour trier le matériau par taille), le lavage (pour éliminer les particules ou les produits chimiques indésirables) et parfois même à d'autres étapes de réduction, en fonction des exigences spécifiques du produit final.

Du rocher au sable : Le tableau d'ensemble

- Concasseurs à mâchoires pour la réduction primaire (des blocs rocheux jusqu'à 4-6 pieds à 6-8 pouces),

- Des concasseurs à cône ou des impacteurs à arbre horizontal pour le concassage secondaire (réduction supplémentaire du matériau à 0,5-3 pouces),

- Les impacteurs à axe vertical pour le concassage tertiaire (création de particules de sable de 1/4 à 3/8 de pouce).

Types et rôles des machines de concassage

| Type de concasseur | Phase de concassage | Types de minéraux traités | Taille du matériau d'entrée | Taille du matériau de sortie | Autres caractéristiques principales |

|---|---|---|---|---|---|

| Concasseur à mâchoires | Primaire | Or, cuivre, calcaire | Jusqu'à 1200 mm (48 pouces) | 150 mm-300 mm (6-12 pouces) | Grande durabilité, convient aux matériaux durs |

| Concasseur à percussion | Secondaire | Calcaire, Asphalte, Gravier | Ne dépassant pas 800 mm (31 pouces) | Var. jusqu'à 25mm (1 pouce) | Rapport de réduction élevé, adapté aux matériaux tendres et moyennement durs |

| Concasseur à cône | Secondaire/Tertiaire | Or, cuivre, argent | Jusqu'à 300 mm (12 pouces) | 20mm-50mm (0.75-2 pouces) | Contrôle précis de la taille de la sortie, adapté aux matériaux moyennement durs |

| Impacteurs à axe vertical (VSI) | Tertiaire/Quaternaire | Sable, gravier | Jusqu'à 50 mm (2 pouces) | 1mm-5mm (0.04-0.2 pouces) | Produit des particules fines, bonnes pour produire des textures semblables à du sable |

| Concasseur giratoire | Primaire/secondaire | Fer, or, cuivre | Jusqu'à 2000 mm (79 pouces) | 100mm-200mm (4-8 pouces) | Traitement de grands volumes, haut débit |

| Concasseurs à cylindres | Secondaire/Tertiaire | Charbon, Calcaire, Potasse | N'excédant pas 80 mm (3 pouces) | 2mm-10mm (0.08-0.4 pouces) | Faible production de fines, convient aux matériaux friables |

| Broyeur à marteaux | Secondaire, Tertiaire | Calcaire, Gypse, Charbon | Jusqu'à 600 mm (24 pouces) | 15mm-50mm (0.6-2 pouces) | Rapport de réduction élevé, adapté aux matériaux fragiles |

Qu'est-ce qu'un concasseur à percussion ?

Principe de conception et mode de fonctionnement

- Rotor : Le rotor est le cœur du concasseur à percussion : c'est là que se trouvent les marteaux. Ce composant est conçu pour résister à différentes charges et vitesses, ce qui garantit un fonctionnement sans heurts tout au long de l'opération.

- Marteaux/barres de soufflage : fixés au rotor, ces éléments sont fabriqués à partir d'un acier à haute teneur en manganèse incroyablement solide ou d'alliages aussi résistants. Leur rôle principal ? Frapper les pièces qui arrivent et les fragmenter.

- Plaques et enclumes d'impact : placées dans la zone de broyage, elles constituent une plate-forme solide contre laquelle le matériau est brisé.

- Entrée d'alimentation : c'est là que le matériau commence son voyage. La conception de l'entrée d'alimentation est essentielle pour réguler la quantité de matériau qui entre dans le concasseur et éviter les blocages.

- Ouverture de décharge : Cette caractéristique permet de contrôler la taille du matériau sortant du concasseur et peut être réglée pour répondre aux besoins de différents projets.

- Impacteurs à axe horizontal (HSI) : Idéaux pour les matériaux peu ou moyennement durs, les HSI offrent un excellent contrôle sur la forme des particules. Ils sont fréquemment utilisés pour le calcaire ou les matériaux peu abrasifs.

- Impacteurs à axe vertical (VSI) : Mieux adaptés aux matériaux durs tels que le granit et le basalte, les VSI se concentrent sur la production de sable et d'agrégats de haute qualité ayant une forme cubique. Ils fonctionnent en projetant le matériau contre des enclumes fixes à l'aide de la force centrifuge.

Principales caractéristiques des concasseurs à percussion

- Ratios de réduction élevés : Si l'on prend l'exemple d'une HSI classique, elle peut diviser par 20 la taille des objets sur lesquels nous travaillons. Certaines ISV vont encore plus loin, en réduisant la taille des objets jusqu'à 50 fois, en fonction de ce que l'on casse. Imaginez que vous preniez un objet de 500 mm de diamètre et que vous le réduisiez à 25 mm en une seule fois.

- Capacité de production : Lorsqu'il s'agit d'obtenir des résultats rapides, les concasseurs à percussion modernes sont de véritables centrales électriques. Supposons que vous ayez un broyeur à percussion de taille moyenne, d'une largeur d'environ 1 mètre à l'embouchure. Il peut broyer plus de 500 tonnes de calcaire ou d'autres matériaux de ce type en une heure seulement.

- Polyvalence et qualité des produits : Un avantage significatif est la capacité à produire des particules uniformes et de forme cubique, ce qui est primordial pour l'industrie du béton et de l'asphalte. La forme cubique garantit une plus grande résistance à la compression et une plus grande durabilité du produit final.

- Efficacité énergétique : Les concasseurs à percussion sont également connus pour leur efficacité énergétique. La méthode consistant à utiliser l'énergie cinétique du rotor à grande vitesse pour briser les matériaux minimise la consommation d'énergie tout en maximisant le rendement.

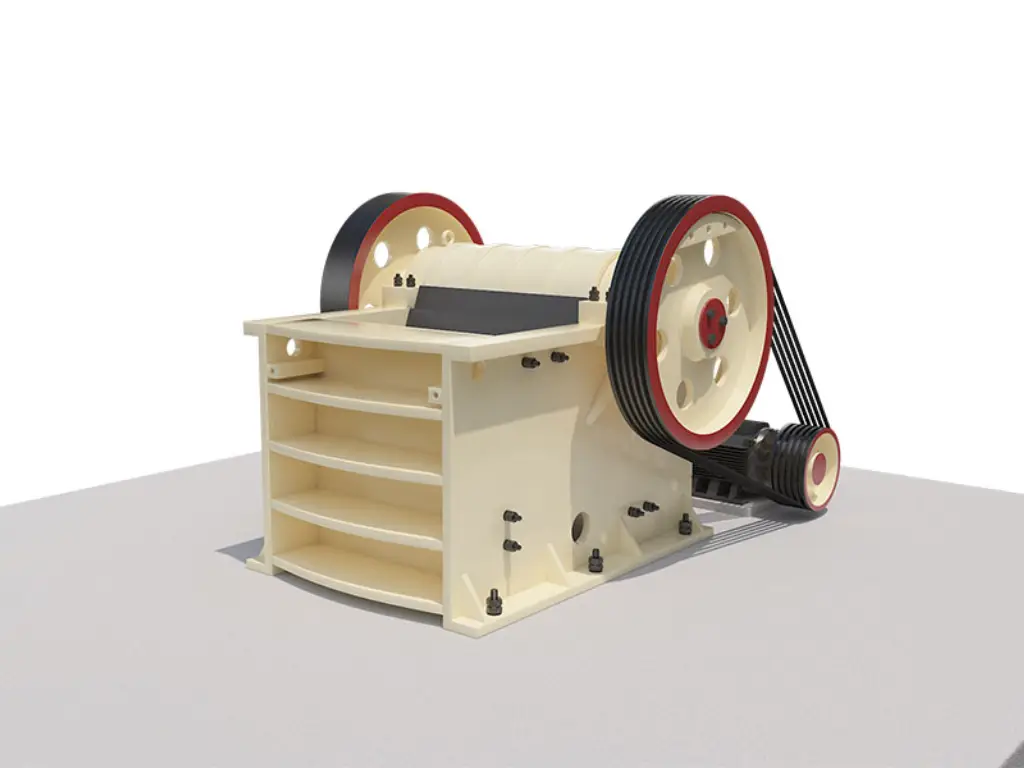

Qu'est-ce qu'un concasseur à mâchoires ?

Principe de conception et mode de fonctionnement

Principales caractéristiques des concasseurs à mâchoires

- Capacité de concassage et réduction de la taille élevées : L'une des principales caractéristiques des concasseurs à mâchoires est leur capacité à traiter des charges de taille incroyablement élevée. Certains modèles peuvent même traiter des blocs géants d'une taille allant jusqu'à un mètre cube. Ils ont également un taux de réduction élevé, pouvant atteindre 8:1, ce qui signifie qu'ils peuvent réduire considérablement la taille des matériaux en une seule fois.

- Flexibilité de la taille du produit fini : Le réglage du côté fermé (CSS) d'un concasseur à mâchoires, qui est essentiel pour déterminer la taille du produit final, peut être ajusté. Cette flexibilité vous permet de modifier la taille de sortie pour répondre à différents besoins de concassage, qu'il s'agisse de briser de grosses roches ou de créer des pierres finement concassées. Les concasseurs à mâchoires sont donc incroyablement polyvalents pour diverses tâches.

- Capacité de traitement élevée : les concasseurs à mâchoires de grande capacité peuvent broyer jusqu'à 5 000 tonnes de matériaux par heure, ce qui les rend parfaits pour les travaux d'exploitation minière et de carrière à grande échelle. Par exemple, dans une grande mine de cuivre, un concasseur à mâchoires joue un rôle crucial dans la fragmentation d'énormes morceaux de minerai avant qu'ils ne soient traités dans des broyeurs.

- Construits pour durer : les concasseurs à mâchoires sont conçus pour résister à des environnements de travail difficiles, grâce à leur construction robuste et à leurs matériaux de haute qualité. Leur conception robuste comprend un cadre lourd et un grand volant d'inertie, ce qui accroît leur efficacité.

- Une large gamme d'applications : Les concasseurs à mâchoires ne servent pas uniquement à l'extraction minière et à la fabrication d'agrégats ; ils sont également très utiles pour le recyclage. Par exemple, ils peuvent transformer du vieux béton provenant de sites de démolition en gravier utilisable. Cela montre à quel point ils sont adaptables.

- Conception économe en énergie : Malgré leur taille, les concasseurs à mâchoires modernes sont conçus pour être économes en énergie. De nombreux modèles sont dotés d'améliorations techniques qui réduisent la consommation d'énergie et les coûts d'exploitation. L'accent mis sur une meilleure gestion de l'énergie permet de réduire les coûts d'exploitation.

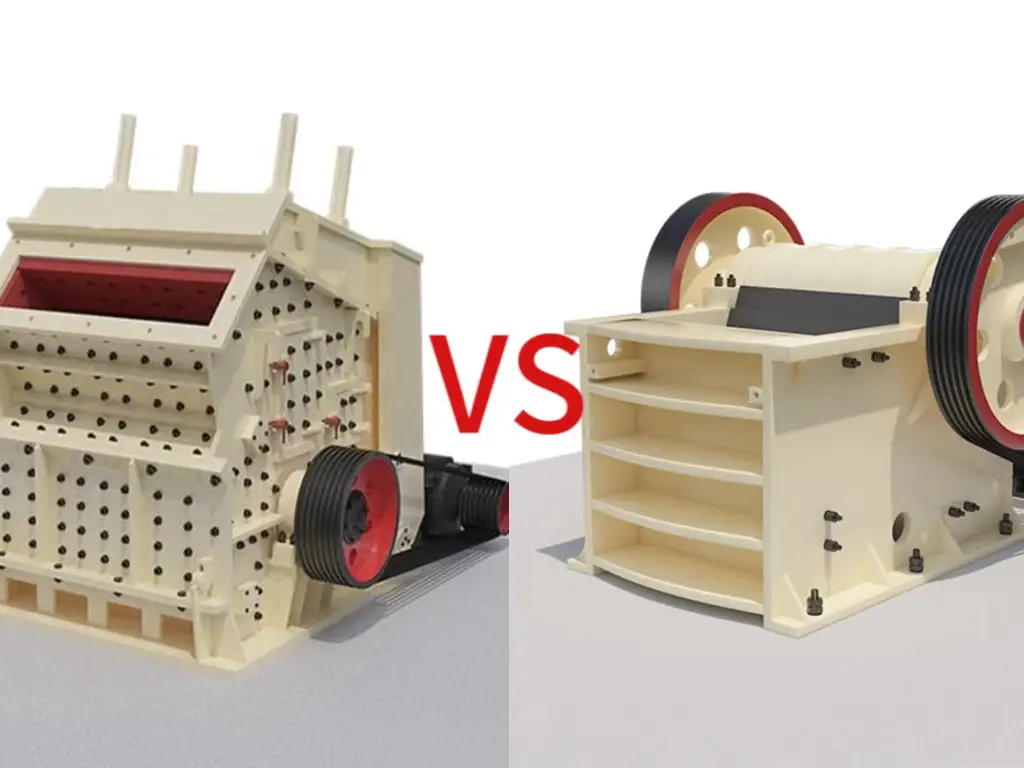

Tableau comparatif des deux types de broyeurs

| Fonctionnalité | Concasseur à percussion | Concasseur à mâchoires |

|---|---|---|

| Principe | Impact à grande vitesse | Compression |

| Type de matériau | Convient mieux aux personnes de taille moyenne à douce | Meilleur pour les matériaux durs |

| Produit final | Cubique et uniforme | Les pièces de tailles variées ont tendance à être plus grandes |

| Taux de réduction | Haut | Modéré à élevé |

| Maintenance | Moins fréquents mais nécessitant des compétences plus élevées | Plus fréquents mais plus simples |

| Application | Concassage secondaire/tertiaire, recyclage | Concassage primaire, exploitation minière, agrégats |

Adéquation et avantages des concasseurs à mâchoires

Types de roches/minéraux les plus appropriés

Le granit se distingue par sa dureté et son caractère abrasif, des qualités qui exigent un concasseur puissant et durable. Les concasseurs à mâchoires sont à la hauteur de la tâche, capables de réduire de gros morceaux de granit en tailles maniables pour un traitement ultérieur ou une utilisation directe dans la construction.

● Basalte

Comme le granit, le basalte est connu pour sa dureté et sa durabilité. Il s'agit d'un autre matériau couramment traité par les concasseurs à mâchoires, souvent utilisé dans la construction de routes et de voies ferrées après avoir été concassé en raison de ses excellentes performances en matière de création d'agrégats solides et denses.

● Calcaire

Bien que le calcaire soit comparativement plus tendre que le granit et le basalte, il constitue un choix populaire pour la production de ciment et divers travaux de construction. Les concasseurs à mâchoires traitent facilement le calcaire, le réduisant en tailles adaptées au marché.

● Minerai de fer

Au début de l'extraction du minerai de fer, les gros morceaux du minerai sont d'abord brisés à l'aide de concasseurs à mâchoires. Cette étape cruciale réduit considérablement la taille du minerai de fer, ce qui facilite les étapes suivantes, qui consistent à le broyer et à le nettoyer. Ces étapes du processus sont essentielles pour que le minerai de fer soit prêt à être mis sur le marché, en veillant à ce qu'il réponde aux normes de qualité et de propreté.

● Minerai de cuivre

Finesse et capacité de broyage

Adéquation et avantages des concasseurs à percussion

Types de roches/minéraux les plus appropriés

Les concasseurs à percussion sont des champions lorsqu'il s'agit de roches et de minéraux plus tendres. Ils ont le don de réduire très efficacement en petits morceaux le calcaire, le gypse, la calcite et bien d'autres encore. Mais ce n'est pas tout. Voici un aperçu de quelques-uns des meilleurs matériaux qu'ils traitent :

● Calcaire et gypse

Ils constituent une équipe de rêve pour les concasseurs à percussion, car ils se cassent facilement. Cela signifie que le concasseur peut produire des pièces qui ont toutes à peu près la même taille, ce qui est génial si vous avez besoin de faire plus avec le matériau par la suite.

● Calcite et Dolomite

Comme ces minéraux sont plus tendres, le choc léger du concasseur à percussion fait des merveilles. Vous obtenez un produit finement broyé sans trop abîmer la machine.

● Recyclage de l'asphalte et du béton

Vous avez de vieilles routes ou de vieux bâtiments qui ont besoin d'une nouvelle vie ? Les concasseurs à percussion sont parfaits pour ce travail. Leurs puissantes détonations réduisent ces matériaux coriaces en petits morceaux que vous pourrez réutiliser, ce qui est très efficace.

● Fabriquer des objets pour les routes

Les concasseurs à percussion ont l'avantage de rendre tout assez uniforme, ce qui est exactement ce que l'on souhaite lorsque l'on construit des routes.

Finesse et capacité de broyage

Facteurs clés dans le choix d'un concasseur

Le choix du bon concasseur, qu'il s'agisse d'un concasseur à percussion ou d'un concasseur à mâchoires, est crucial pour votre projet. Savoir ce qu'il faut prendre en compte peut non seulement vous aider à économiser de l'argent, mais aussi à garantir le bon déroulement de votre projet. Examinons les points clés qui devraient guider votre décision :

1. Caractéristiques des matériaux

2. Taille souhaitée du produit

3. Capacité de production

4. Coûts d'exploitation et efficacité

5. Objectifs du projet et utilisation finale

6. Espace d'installation et mobilité

Fonctionnement et entretien

En revanche, les concasseurs à mâchoires nécessitent des contrôles plus fréquents, mais il est un peu plus simple de les satisfaire. Vous devez surveiller la tenue des plaques de broyage et veiller à ce que tout soit bien graissé. Il est également essentiel de modifier les réglages de temps en temps pour s'assurer que vous broyez les roches (ou tout ce que vous avez) à la taille voulue.

Le respect de ces conseils permet non seulement à vos concasseurs de durer plus longtemps et de mieux fonctionner, mais aussi à l'ensemble de vos activités de se dérouler sans heurts.