- Inicio

- Blog

- Información sobre el equipo

- ¿Qué es un molino de bolas y cómo funciona? Explicación detallada

- mmldigi

¿Qué es un molino de bolas?

Un molino de bolas es un tipo de trituradora que muele y mezcla materiales con fines de procesamiento de minerales, producción de pintura, pirotecnia, cerámica y sinterización selectiva por láser. Funciona según el principio de impacto y atrición: las bolas salen por la parte superior de la carcasa y trituran y muelen el material hasta convertirlo en polvo fino. El principal secreto del tamaño deseado del producto es mantener el control sobre la velocidad crítica, la carga de bolas, las características del material, la velocidad del molino, el tipo de revestimientos y bolas del molino, la carga circulante, el uso de un sistema cerrado y las condiciones de funcionamiento.

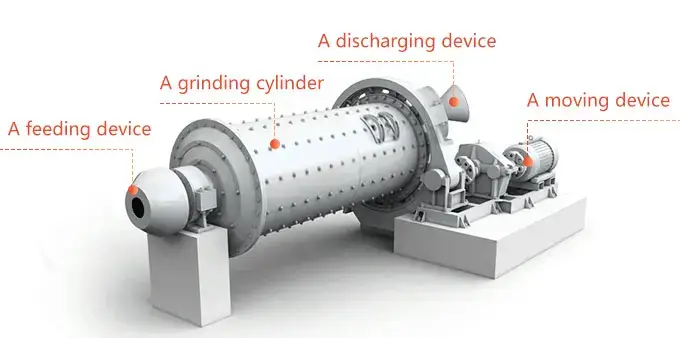

Componentes de un molino de bolas

Un molino de bolas típico tiene una serie de componentes principales que funcionan al unísono para obtener el mejor rendimiento del molino de bolas. La carcasa cilíndrica, que suele ser de acero o estar revestida de materiales resistentes a la abrasión, como el acero al manganeso, gira sobre el eje horizontal. El diámetro del tambor se llena parcialmente con bolas de molienda, como bolas de acero, bolas de cerámica o rocas naturales, según el proceso y sus necesidades específicas. Cuando la carcasa gira, las bolas de molienda caen y dan vueltas, combinando así las fuerzas de impacto y atrición responsables de la fragmentación del material de alimentación.

Otros componentes esenciales son la entrada de alimentación, la salida de descarga y los cojinetes de muñón que soportan la carcasa en ambos extremos. El sistema de accionamiento, que suele consistir en un motor eléctrico con engranajes o una transmisión por correa, genera la velocidad de rotación deseada. En el interior de la carcasa se colocan revestimientos, como barras elevadoras o revestimientos ondulados, que elevan las bolas y aumentan la eficacia de la molienda. Además, el sistema de control supervisa y controla distintos parámetros, como la velocidad, la velocidad de alimentación y el consumo de energía, para garantizar el perfecto funcionamiento del molino de bolas.

¿Cómo funciona un molino de bolas?

El principio de funcionamiento de un molino de bolas se basa en la premisa del impacto y la atrición. La rotación de la carcasa eleva las bolas de molienda y las libera para que impacten contra el material de alimentación. El resultado son partículas más pequeñas del mineral. Por otra parte, este proceso continúa hasta que el tamaño de las partículas de mineral alcanza el tamaño deseado. La velocidad crítica de un molino de bolas, que es la velocidad a la que la fuerza centrífuga iguala a la fuerza gravitatoria, está directamente relacionada con la eficacia de la molienda fina.

En un proceso normal de molienda por bolas, el material a moler se introduce en el molino a través de la entrada del mismo. La carcasa giratoria eleva las bolas de molienda y el material con ellas, y luego las vuelve a dejar caer, lo que genera un efecto de cascada. Las fuerzas de impacto y atrición creadas por las bolas al caer, conducen a la división del material en partículas más finas. A continuación, el material del interior del molino se descarga por la salida con el fin de refinarlo o continuar el proceso. El proceso de reducción de tamaño continúa hasta que las partículas alcanzan la distribución de tamaños deseada.

Para ver un diagrama detallado y comprenderlo mejor, consulte Anatomía de un molino de bolas: Diagrama detallado de un molino de bolas.

Aplicaciones de los molinos de bolas

Los molinos de bolas se utilizan ampliamente en diversas industrias debido a su flexibilidad y su capacidad para tratar una amplia gama de materiales. Algunas de las principales aplicaciones son:

● Tratamiento de minerales: Los molinos de bolas son uno de los tipos de trituradoras más comunes en la industria minera, y su propósito es moler minerales, como oro, cobre, hierro y zinc, hasta el punto en que estén listos para su posterior procesamiento y extracción.

● Producción de cemento: Los molinos de bolas son equipos clave en la industria del cemento, donde el clínker y otras materias primas se muelen para producir polvo de cemento de la finura requerida.

● Pinturas y pigmentos: El molino de bolas es un dispositivo mecánico utilizado para mezclar y moler pigmentos, cargas y otros aditivos con el fin de producir formulaciones de pintura homogéneas con las propiedades deseadas.

● Cerámica: En la industria cerámica, los molinos de bolas se utilizan para moler y mezclar materias primas, es decir, arcillas, feldespato y cuarzo, a fin de prepararlas para su conformación y cocción.

● Pirotecnia: En pirotecnia, los molinos de bolas se utilizan para mezclar y moler productos químicos, que luego se emplean para fabricar fuegos artificiales, bengalas y otros artefactos pirotécnicos.

● Sinterizado selectivo por láser: En el campo de la fabricación aditiva, los molinos de bolas se emplean para preparar polvos metálicos con la distribución granulométrica requerida para la técnica de sinterización selectiva por láser.

Éstas son sólo algunas de las numerosas operaciones que pueden realizar los molinos. Son un equipo inestimable que garantiza la correcta molienda y mezcla de materiales en distintos entornos industriales.

Factores que afectan a la eficacia de la molienda en el molino de bolas

En la eficiencia y eficacia de la molienda del molino de bolas influyen varios factores. Reconocer y mejorar estos factores es esencial para alcanzar la calidad de producto requerida y garantizar la alta productividad del molino. Analicemos algunos de los factores clave:

● Velocidad crítica: La velocidad crítica es la velocidad hipotética a la que la fuerza centrífuga es igual a la fuerza gravitatoria, y las bolas de molienda empiezan a pegarse a la carcasa interior del equipo en lugar de caer libremente. Moler a la velocidad crítica del molino o cerca de ella produce una menor eficiencia de molienda. Los molinos de bolas suelen funcionar a 65-75% de la velocidad crítica para obtener los mejores resultados.

● Carga de soportes: El tipo de bolas y su tamaño, así como la cantidad de bolas, son los otros factores que afectan a la eficacia de la molienda. En este caso, la carga de bolas se estima en 30-50% del volumen del molino. El uso de un mayor número de bolas pequeñas aumenta la superficie de molienda, lo que acelera el proceso. Sin embargo, los medios estarán en el molino y eso ralentizará la cascada y no será productivo.

● Características del material: Las características de los distintos materiales, como la dureza, la tenacidad y la abrasividad, determinan el proceso de rectificado. Los materiales más duros requieren más energía y tiempo de molienda que los más blandos, que tienden a sobremolerse. En la eficacia de la molienda influyen también el tamaño de la alimentación y el contenido de humedad, que son los principales factores.

● Tipo de revestimientos y medios de molienda: La selección de los revestimientos y los medios de molienda adecuados es uno de los factores más importantes que afectan al rendimiento del proceso de molienda. La selección de revestimientos con los perfiles requeridos, incluidos, por ejemplo, revestimientos ondulados o barras elevadoras, hará que los medios se eleven y, por lo tanto, mejorará la acción en cascada. El tipo y el tamaño de los medios de molienda deben seleccionarse de acuerdo con las propiedades del material de alimentación y el tamaño de partícula de salida deseado.

● Carga circulante: En los sistemas de molienda en circuito cerrado, la carga de circulación es la proporción de la descarga del molino que se devuelve a éste para seguir moliendo. En este caso, la carga de circulación óptima es un requisito previo para conseguir la distribución de tamaños de producto requerida y la máxima eficacia de molienda.

● Utilización de un sistema cerrado: La molienda en circuito cerrado, que significa que la descarga del molino se clasifica y las partículas de tamaño superior se devuelven al molino, permite controlar mejor la distribución del tamaño del producto y reducir el exceso de molienda. Además, permite un mayor rendimiento con el mismo o menor consumo de energía en comparación con la molienda en circuito abierto.

● Condiciones de funcionamiento: Factores como la velocidad de alimentación, la densidad de la pulpa y los coadyuvantes de molienda podrían estar entre las causas de la eficacia de la molienda. Los factores más críticos para conseguir un funcionamiento estable del molino y el rendimiento de la molienda son la velocidad de alimentación y la densidad de la pulpa, por lo que debe garantizarse su constancia y mejora. La adición de coadyuvantes de molienda, como sustancias químicas, puede reducir la agregación de partículas y, por tanto, mejorar la eficacia de la molienda.

Mediante la evaluación dirigida y la mejora de estos factores, puede alcanzar el máximo nivel de productividad y rendimiento en la molienda en su molino de bolas. Es obligatorio controlar y reajustar estos valores periódicamente para mantener la calidad del producto y maximizar el rendimiento del molino. Conozca los principales fabricantes de molinos de bolas en Los 5 mejores fabricantes de molinos de bolas para sus necesidades de fabricación.

Molienda en húmedo frente a molienda en seco: ¿Qué método elegir?

| Factor | Molienda húmeda | Molienda en seco |

|---|---|---|

| Propiedades de los materiales | Adecuado para materiales pegajosos, con alto contenido de humedad o aglomerantes | Preferido para materiales sensibles a la humedad o que requieren un producto final seco |

| Requisitos del producto | Produce partículas más finas y uniformes | Suficiente para aplicaciones más gruesas o menos críticas |

| Tratamiento posterior | Adecuado cuando el producto puede deshidratarse fácilmente o cuando se requiere una suspensión | Se prefiere cuando el material debe estar seco para su posterior procesamiento |

| Eficiencia energética | Consume más energía debido a las necesidades adicionales de bombeo y clasificación | Generalmente más eficiente energéticamente, ya que elimina la necesidad de secar el producto |

| Consideraciones medioambientales | Genera aguas residuales que necesitan tratamiento o eliminación | Produce polvo que requiere sistemas eficaces de recogida y filtración |

| Requisitos de equipamiento | Requiere equipos adicionales, como bombas y clasificadores | Puede ser más sencillo en cuanto a la configuración del equipo |

| Control de la temperatura | El líquido ayuda a disipar el calor generado durante el proceso de molienda | Puede requerir sistemas de refrigeración adicionales para materiales sensibles a la temperatura |

| Eficacia de la molienda | Puede ser más eficaz en términos de reducción del tamaño de las partículas y rendimiento | Puede ser menos eficaz con materiales aglomerantes o muy húmedos |

| Mantenimiento | Requiere el mantenimiento regular de equipos adicionales, como bombas y clasificadores | Mantenimiento más sencillo, centrado principalmente en el molino y el sistema de captación de polvo. |

| Coste | Inversión inicial y costes de funcionamiento más elevados debido al equipamiento adicional y al consumo de energía. | Costes de capital y de explotación generalmente inferiores en comparación con la molienda húmeda. |

Conclusión

Al final de esta sección, usted tendrá los conocimientos de las complejidades de molinos de bolasy sus componentes, así como los factores relacionados con su eficacia. Esto será muy útil para su proceso de molienda. Introduciendo elementos como la velocidad crítica, la carga de los medios de molienda, las propiedades del material y los métodos de molienda, junto con la experiencia de los fabricantes, podrá optimizar el funcionamiento del molino de bolas. Nuestro grupo de profesionales siempre puede ayudarle con la selección del molino de bolas adecuado para su proceso de molienda y están dispuestos a asistirle en cada paso del proceso.