- Inicio

- Blog

- Información sobre el equipo

- Tipos de trituradoras Guía 101: Lo que debe saber

- mmldigi

¿Qué son las trituradoras de rocas y cómo funcionan?

Las trituradoras son equipos clave en los sectores de la minería, la construcción y los áridos. Rompen grandes rocas, minerales u otros materiales en trozos más pequeños y utilizables. Estos equipos reducen el material mediante fuerza de compresión, impacto, atrición o cizallamiento que son específicos del tipo de trituradora que se utilice. La función principal de una trituradora de roca industrial es generar partículas de tamaños similares. Estas partículas pueden purificarse aún más para su uso en otras aplicaciones, como la construcción de carreteras, materiales de construcción y materias primas para otras industrias.

El proceso de trituración suele realizarse en varias etapas. Cada etapa del proceso de trituración utiliza un tipo diferente de trituradora para reducir gradualmente el tamaño del material. La primera etapa consiste en triturar el material utilizando trituradoras más grandes que pueden reducir el material a tamaños más pequeños que se utilizarán en la siguiente etapa. A continuación, las etapas secundaria y terciaria se emplean para reducir aún más el tamaño de las partículas utilizando trituradoras más pequeñas hasta alcanzar el rendimiento deseado. Durante el proceso, se utilizan cribas para separar el material triturado en fracciones de distintos tamaños. Esto garantiza que el resultado final tenga las especificaciones necesarias.

Métodos de trituración: Compresión, Impacto, Atrición y Cizallamiento

● Trituración por impacto: El proceso denominado trituración por impacto consiste en golpear repetidamente el material con un elemento giratorio muy rápido, por ejemplo, un rotor con los martillos o barras de impacto acoplados. Con él trabajan las trituradoras de impacto y los molinos de martillos. En las trituradoras de impacto, el material es golpeado por martillos o barras de impacto giratorios, con lo que se rompe en trozos más pequeños. Este método es preferible en el caso de materiales menos abrasivos, como piedra caliza, dolomita y rocas de dureza blanda a media. Las fuerzas de impacto a alta velocidad pueden desgastar rápidamente los elementos de trituración cuando se procesan materiales muy abrasivos.

● Trituración por desgaste: La trituración por abrasión es consecuencia del sometimiento del material a la acción de moler, a menudo entre dos superficies o medios giratorios. Por este motivo se produce una disminución del tamaño de las partículas debido a la abrasión y la fricción. Este método se emplea popularmente en los procesos de molienda fina, como los molinos de bolas o de barras. En estos molinos, el material se mezcla con medios de molienda, por ejemplo, bolas o barras de acero. La rotación del molino hace que las bolas muelan y desgasten el material, reduciendo así su tamaño por etapas. La trituración por atrición es excelente para producir partículas de tamaño muy fino y se utiliza habitualmente en el procesamiento de minerales y la minería para moler el mineral.

● Trituración por cizallamiento: La trituración por cizallamiento utiliza una fuerza de cizallamiento y la aplica al material, lo que da lugar a la formación de grietas en los planos débiles. Este método no se utiliza con frecuencia en aplicaciones de trituración de rocas, pero puede encontrarse en algunos equipos especializados, como las trituradoras de rodillos, por ejemplo, para materiales más blandos como el carbón o la arcilla. En las trituradoras de rodillos, el material es arrastrado entre dos rodillos contrarrotantes que ejercen una fuerza de cizallamiento sobre él. El material se rompe y reduce su tamaño debido a esta fuerza. Este tipo de trituración funciona mejor con materiales que tienen una estructura estratificada o plana porque las fuerzas de cizallamiento pueden dividir fácilmente el material a lo largo de los planos débiles.

¿Cuáles son los distintos tipos de trituradoras?

| Tipo de trituradora de roca | Descripción | Aplicación | Tamaño del pienso | Tamaño de salida | Capacidad | Ventajas | Limitaciones |

|---|---|---|---|---|---|---|---|

| Trituradora de mandíbulas | Utiliza una mandíbula oscilante para comprimir y aplastar el material contra una placa fija. | Etapa de trituración primaria, manipula materiales abrasivos de gran tamaño | Hasta 1.500 mm | 50-300 mm | Moderado a alto | Diseño sencillo, fiable, maneja materiales abrasivos | Relación de reducción limitada, menor capacidad en comparación con las trituradoras giratorias |

| Trituradora de cono | Utiliza un manto giratorio dentro de un recipiente cóncavo para comprimir y triturar el material | Etapas de trituración secundaria y terciaria, ofrece un mejor control de la forma y el tamaño | 50-300 mm | 6-100 mm | Moderado a alto | Mejor control de forma y tamaño, mayor ratio de reducción | Mayores costes de capital y explotación, diseño más complejo |

| Trituradora de impacto | Utiliza rotores de alta velocidad con martillos o barras de impacto para golpear y romper el material. | Adecuado para materiales menos abrasivos, produce una forma de producto más cúbica | 50-500 mm | 5-100 mm | Moderado a alto | Produce formas cúbicas, maneja bien materiales blandos | Mayor desgaste de los elementos de trituración, no apto para materiales muy abrasivos |

| Trituradora giratoria | Utiliza un manto giratorio dentro de una superficie cóncava para comprimir y triturar el material | Aplicaciones de trituración primaria a gran escala, gran capacidad | Hasta 1.500 mm | 100-300 mm | Alta | Alta capacidad, funcionamiento continuo, mayor relación de reducción | Mayores costes de capital y explotación, diseño y mantenimiento más complejos |

| Molino de martillos | Consiste en una serie de martillos montados sobre un eje giratorio que golpean y rompen el material contra una criba o placa | Adecuado para materiales más blandos, produce partículas más finas | 50-500 mm | 0,1-20 mm | Bajo a moderado | Produce tamaños de partícula más finos, maneja bien los materiales más blandos | Mayor desgaste de los martillos, no apto para materiales muy abrasivos |

| Trituradora de rodillos | Utiliza dos o más cilindros giratorios para comprimir y romper el material | Normalmente se utiliza para materiales más blandos, como el carbón o la arcilla, produce un producto más fino | 50-500 mm | 2-50 mm | Bajo a moderado | Menor consumo de energía, maneja bien los materiales más blandos | Índice de reducción limitado, no apto para materiales muy abrasivos |

Trituradoras primarias

Las trituradoras de mandíbulas y las trituradoras giratorias son los dos tipos más comunes de trituradoras primarias. Estas trituradoras aplican fuerzas de compresión al material, pero pueden ser diferentes en su diseño y en su forma de funcionar.

Trituradoras de mandíbulas

Las trituradoras de mandíbulas son las trituradoras primarias más utilizadas en la industria minera y de la construcción. Están representadas por una mandíbula fija y una mandíbula móvil que forman una cámara de trituración en forma de V. La mandíbula móvil se mueve hacia adelante y hacia atrás y presiona el material contra la mandíbula fija, que a su vez hace que se rompa en trozos más pequeños. Las trituradoras de mandíbulas son conocidas por su sencillez, fiabilidad y capacidad para triturar materiales grandes y abrasivos. Admiten tamaños de alimentación de hasta 1.500 mm y el tamaño del producto acabado oscila entre 50 mm y 300 mm, dependiendo de los ajustes de la trituradora y las propiedades del material.

Hay dos tipos principales de trituradoras de mandíbulas: de mandíbula simple y de mandíbula doble. Las trituradoras de mandíbulas de simple efecto tienen un diseño más sencillo y se utilizan mucho por su bajo coste y facilidad de mantenimiento. Por un lado, las trituradoras de mandíbulas de doble palanca tienen un mecanismo más complicado que crea un tamaño de producto más uniforme y una trituración más eficiente. Por otro lado, suelen ser más caras y requieren más mantenimiento que las de un solo diente.

Las trituradoras de mandíbulas son ideales para la trituración primaria y pueden procesar materiales grandes y duros como granito y basalto.

Trituradoras giratorias

Las trituradoras giratorias son también otro tipo de trituradora primaria que suele utilizarse en operaciones mineras a gran escala. Están equipadas con una cámara de trituración cónica vertical con un manto giratorio que se mueve dentro de una superficie cóncava estacionaria. El manto gira y el material se comprime contra la superficie cóncava, con lo que se rompe y se hace más pequeño. Las trituradoras giratorias se valoran por su gran capacidad, su funcionamiento continuo y su capacidad para procesar materiales de hasta 1.500 mm de diámetro.

A diferencia de las trituradoras de mandíbulas, las trituradoras giratorias suelen tener mayores ratios de reducción. Por consiguiente, pueden producir tamaños de salida más pequeños en una sola pasada. Además, tienen una mayor capacidad de producción y pueden hacer más material por hora. Sin embargo, las trituradoras giratorias suelen ser más caras, necesitan una cimentación más compleja y tienen mayores costes de funcionamiento y mantenimiento que las trituradoras de mandíbulas. La decisión de una trituradora de mandíbulas o una trituradora giratoria se basa, por ejemplo, en el tamaño de salida requerido, la capacidad de producción y el presupuesto disponible.

Las trituradoras giratorias, a menudo comparadas con las trituradoras de mandíbulas, destacan en el procesamiento de materiales muy duros como granito y minerales.

Trituradoras secundarias

Las trituradoras secundarias pueden dividirse en tres tipos principales: trituradoras de cono, trituradoras de rodillos y trituradoras de impacto. Todos los tipos de trituradoras tienen su propio diseño distintivo, principios de funcionamiento y aplicaciones.

Trituradoras de cono

Las trituradoras de cono suelen aplicarse en la trituración secundaria y terciaria. También desempeñan un papel en la reducción del tamaño del material procedente de la trituradora primaria. Incluyen un manto giratorio que se mueve dentro de un cuenco cóncavo estacionario. Lo hace apretando y estrujando el material a medida que pasa por el dispositivo. Las trituradoras de cono se utilizan a menudo porque son capaces de producir un producto con una forma más uniforme y cúbica que las trituradoras de mandíbula. Esto es lo que las hace adecuadas para la industria en la que la forma de las partículas es de suma importancia, como en la producción de áridos de hormigón.

Existen varias trituradoras de cono, como las trituradoras de cono estándar, las trituradoras de cono de cabezal corto y las trituradoras de cono fino. Una trituradora de cono estándar tiene una cámara de trituración más alta y se utiliza para proporcionar tamaños de salida más grandes, que suelen oscilar entre 25 mm y 100 mm. Una trituradora de cono de cabeza corta tiene una cámara de trituración corta y está diseñada para la producción de tamaños de salida más finos, generalmente entre 6 mm y 25 mm. Una trituradora de cono fina, también conocida como trituradora de cono terciaria, se utiliza para producir tamaños de salida muy finos, generalmente inferiores a 6 mm, en particular para materiales de dureza media a alta, como los siguientes caliza y dolomita.

Para conocer en detalle las trituradoras de cono, consulte ¿Qué es una trituradora de cono y cómo funciona?

Trituradoras de rodillos

Las trituradoras de rodillos son otro tipo de trituradoras de etapa secundaria. Utilizan dos o más cilindros giratorios para comprimir y desmenuzar el material. Los cilindros pueden ser lisos o dentados, según la aplicación y el tipo de material. Las trituradoras de rodillos suelen aplicarse a materiales blandos, como carbón, arcilla o rocas blandas. Pueden dar un producto final más fino en comparación con otros tipos de trituradoras. También son reconocidas por su bajo consumo de energía y un desgaste bastante reducido de las superficies de trituración.

Hay dos tipos principales de trituradoras de rodillos: las de un solo rodillo y las de dos rodillos. Las trituradoras de un solo rodillo están equipadas con un cilindro giratorio que aprieta el material contra una placa fija o una criba. Las trituradoras de doble rodillo, en cambio, están equipadas con dos cilindros giratorios que comprimen el material entre ellos. Las trituradoras de doble rodillo pueden dividirse a su vez en trituradoras de rodillo liso, que tienen las superficies del cilindro lisas, y trituradoras de rodillo dentado, que tienen superficies dentadas u onduladas para proporcionar un mejor agarre y acción de trituración.

Las trituradoras de rodillos son las mejores para reducir materiales blandos y friables como carbón, sal o piedra caliza.

Trituradoras de impacto

Las trituradoras de impacto son las trituradoras secundarias o terciarias que utilizan fuerzas de impacto de alta velocidad para romper los materiales. Son un conjunto de rotores con martillos o barras de impacto montados en ellos que aplastan el material cuando entra en la cámara de trituración. Este fenómeno hace que el material se agriete y se fragmente en trozos más pequeños. Las trituradoras de impacto son aplicables a materiales menos abrasivos como caliza, dolomita y rocas blandas a semiduras. Pueden generar una forma de producto más cúbica y uniforme que no tienen las trituradoras de compresión.

Hay dos tipos principales de trituradoras de impacto: las de eje horizontal (HSI) y las de eje vertical (VSI). Las trituradoras HSI utilizan un rotor horizontal que lanza el material sobre yunques o cortinas estacionarias, lo que provoca la rotura del material al impactar. Las trituradoras VSI, a diferencia de las tradicionales, tienen un rotor vertical que acelera el material y lo lanza contra un anillo de yunques estacionarios o una nube de material propiamente dicha. De ahí que la forma del producto sea más cúbica y uniforme. Las trituradoras VSI suelen utilizarse en la última fase del proceso de trituración para mejorar la forma de las partículas y eliminar las deformadas o alargadas.

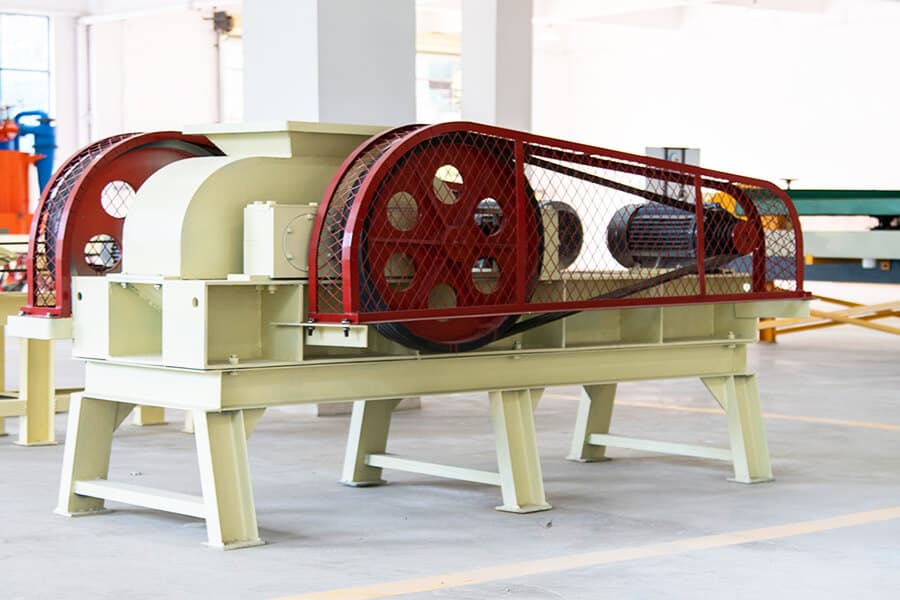

Trituradora de martillos: Una solución versátil para múltiples materiales

Las trituradoras de martillos se utilizan ampliamente en la minería, el cemento, el carbón, la metalurgia, la construcción y otras industrias para la trituración primaria y secundaria. Están equipadas con un rotor con múltiples martillos, que aplican impacto a alta velocidad para romper los materiales, y son una solución fiable y eficiente para materiales como carbón, yeso, piedra caliza y minerales blandos. La trituradora de martillos está diseñada para triturar los materiales en trozos más pequeños mediante el martillo de la trituradora de martillos.

Los dos tipos principales de trituradoras de martillos son las de una etapa y las de varias etapas. Las trituradoras de martillos de una etapa tienen un diseño más sencillo y se utilizan mucho para aplicaciones en las que se acepta un tamaño de producto grueso. Estas trituradoras son baratas y requieren poco mantenimiento. Sin embargo, las trituradoras de martillos multietapa ofrecen más control sobre el tamaño y la forma del producto final, lo que es importante cuando se requiere un resultado más fino y uniforme. Pero son más complejas y caras.

Las trituradoras de martillos se utilizan para descomposición de materiales más blandos como el carbón, la arcilla, la piedra calizaetc. con alto contenido de humedad. Son eficientes para operaciones a gran escala debido a su gran capacidad de producción y su bajo consumo de energía. En particular, estas máquinas son muy útiles cuando es necesario procesar grandes cantidades de material de forma rápida y eficaz.

Trituradoras terciarias y cuaternarias

● Bien Cono Trituradoras: Se trata de trituradoras de cono con una cámara de trituración muy corta y un diseño específico. Se fabrican para producir tamaños de salida finos en la gama de 0,078 pulgadas a 0,236 pulgadas.

● Impactadores de eje vertical (VSI): Las trituradoras VSI se emplean en las fases terciaria y cuaternaria. Contribuyen a la forma de las partículas y dan lugar a productos uniformes y cúbicos.

● Rodillos trituradores de alta presión (HPGR): En las trituradoras HPGR se utilizan dos rodillos contrarrotantes con una pequeña separación entre ellos. Aprietan y trituran el material. Son muy buenas para la molienda fina y se utilizan a menudo en la industria minera para la molienda de minerales.

● Molinos autógenos y semiautógenos (AG/SAG): Los molinos AG y SAG son grandes tambores giratorios que utilizan el propio material como medio de molienda. Pueden utilizarse en las etapas finales de la operación de trituración para producir partículas finas y uniformes.

La selección de trituradoras terciarias y cuaternarias depende de varios parámetros. Estos son la aplicación especializada, las propiedades del material y el tamaño y la forma de salida que se requieren. En otros casos, puede utilizarse una mezcla de distintos tipos de trituradoras para obtener los mejores resultados.

Factores a tener en cuenta al elegir la trituradora adecuada para su aplicación

Propiedades del material:

Tamaño del pienso y Salida Tamaño:

Producción Capacidad:

Forma y graduación del producto:

Consideraciones operativas:

Capital y Costes de explotación:

Huella y disposición: