- Inicio

- Blog

- Información sobre el equipo

- Guía comparativa: Trituradora de mandíbulas frente a trituradora de cono

- mmldigi

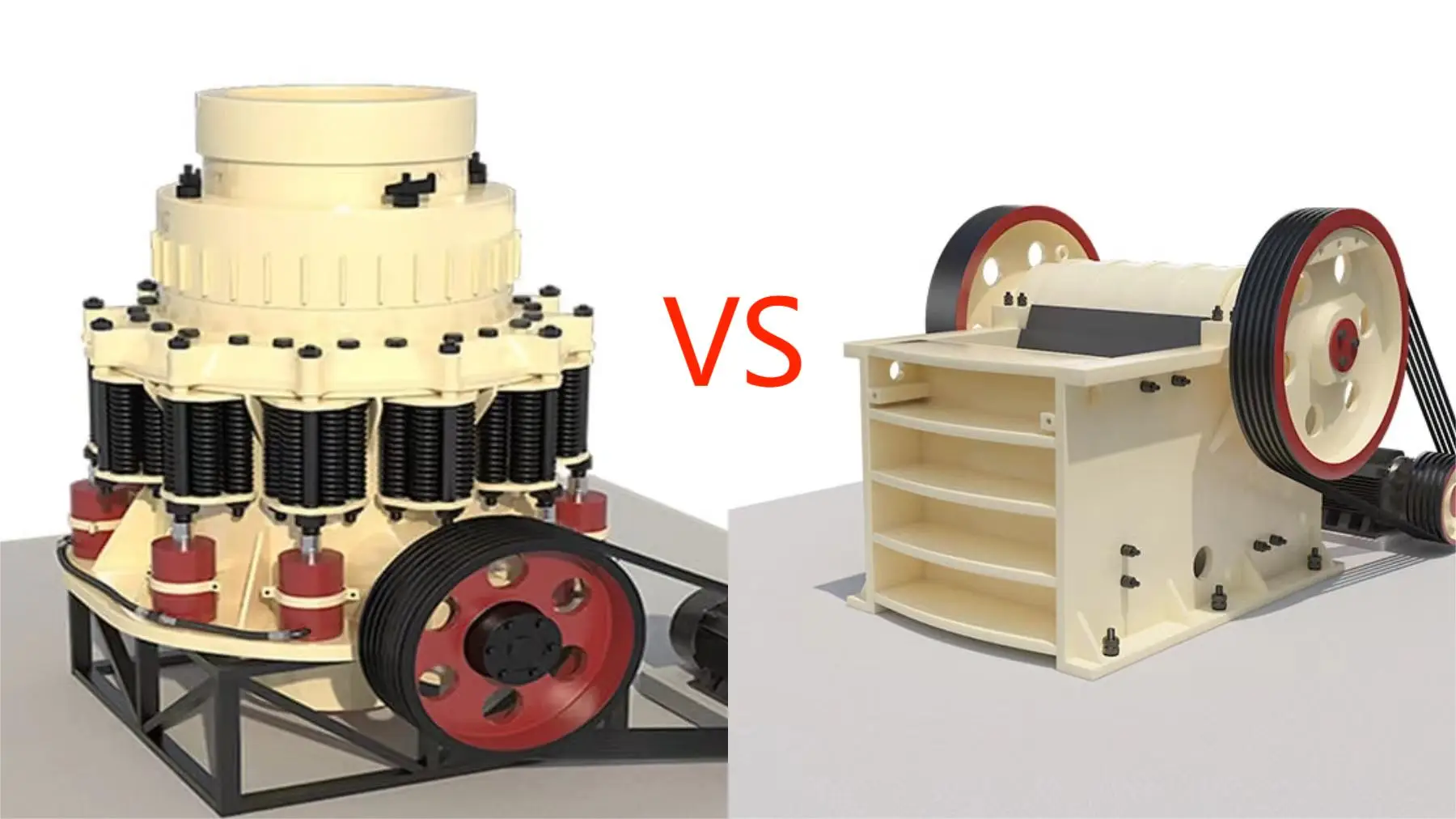

Las trituradoras de mandíbulas y de cono se utilizan ampliamente en la industria minera. Desempeñan un papel importante en la manipulación de minerales. Estas trituradoras superan las expectativas a la hora de descomponer diferentes minerales en trozos más pequeños. Esto hace que sea menos exigente para extraer materiales rentables. Un informe de Amazing See Investigate ofrece información curiosa. La publicidad mundial de trituradoras se estimó en alrededor de 1,73 mil millones de dólares en 2020. Se prevé que se desarrolle a una CAGR de 8,1% de 2021 a 2028. La creciente demanda de materiales crudos en el desarrollo y la minería impulsa este desarrollo. Las trituradoras de mandíbulas y de cono son extremadamente eficaces y flexibles. Pueden tratar una amplia gama de metales minerales, lo que las hace fundamentales en la industria minera. Sus capacidades han contribuido en conjunto al desarrollo del mercado. En este artículo, vamos a explorar las diferencias clave entre las trituradoras de mandíbulas y las trituradoras de cono. Estos datos le ayudarán a decidir cuál es la trituradora más adecuada para sus requisitos mineros particulares.

Diferentes principios de funcionamiento

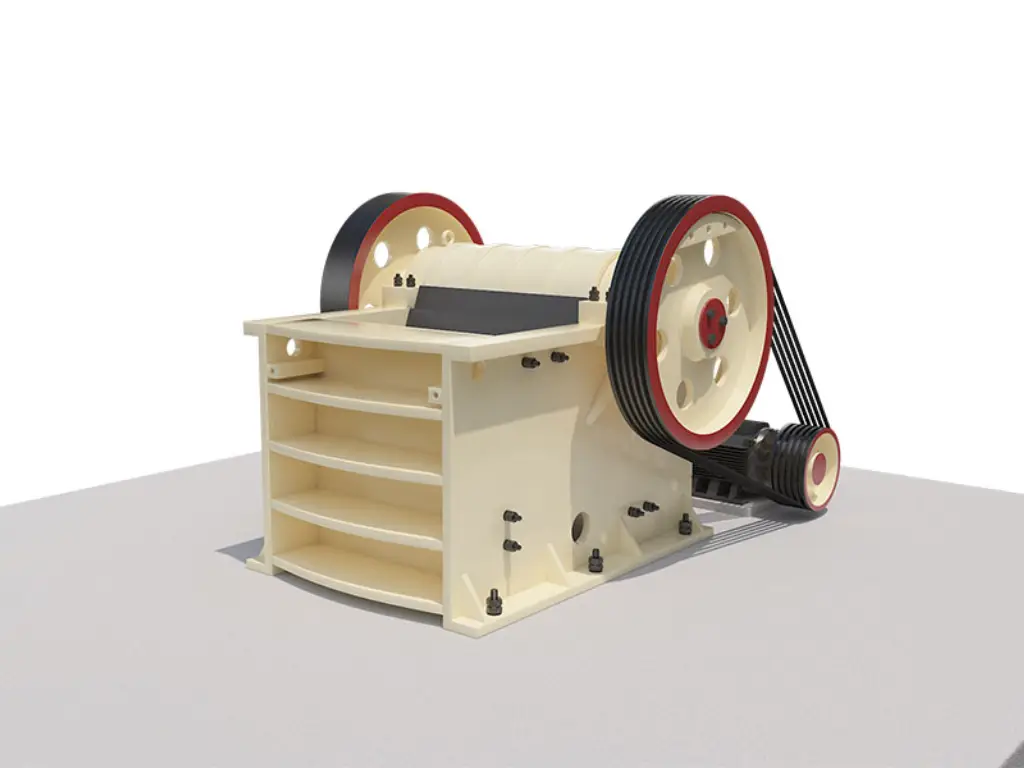

Principio de funcionamiento de la trituradora de mandíbulas

Las trituradoras de mandíbulas funcionan según un principio de compresión sencillo pero eficaz. Tienen varios componentes clave. Entre ellos, una placa de mandíbulas fijas y una placa de mandíbulas móviles. También forman parte del diseño un eje excéntrico y una placa basculante. La placa de mordazas móviles está unida al eje excéntrico. Un motor acciona este eje. Al girar el eje excéntrico, la placa móvil oscila de un lado a otro. Esto crea una acción de aplastamiento contra la placa de mandíbula fija. La acción de aplastamiento utiliza la fuerza de compresión.

El proceso de trituración comienza cuando la materia prima se introduce en la cámara de trituración por la parte superior. La placa de mandíbula móvil se mueve hacia la placa de mandíbula fija. Comprime y tritura el material. A continuación, el material triturado cae por el hueco entre las placas de las mandíbulas. Este hueco se denomina ajuste lateral cerrado (CSS). El material sale por la parte inferior de la trituradora.

El tamaño del producto aplastado depende del CSS. Puede cambiar el CSS moviendo la placa basculante. Un CSS más pequeño hace un producto más fino. Un CSS mayor produce un producto más grueso. Las trituradoras de mandíbulas suelen tener una relación de reducción de 4:1 a 9:1. Esto significa que pueden hacer que el material de alimentación sea más fino. Esto significa que pueden reducir el material de alimentación hasta 9 veces en una sola pasada.

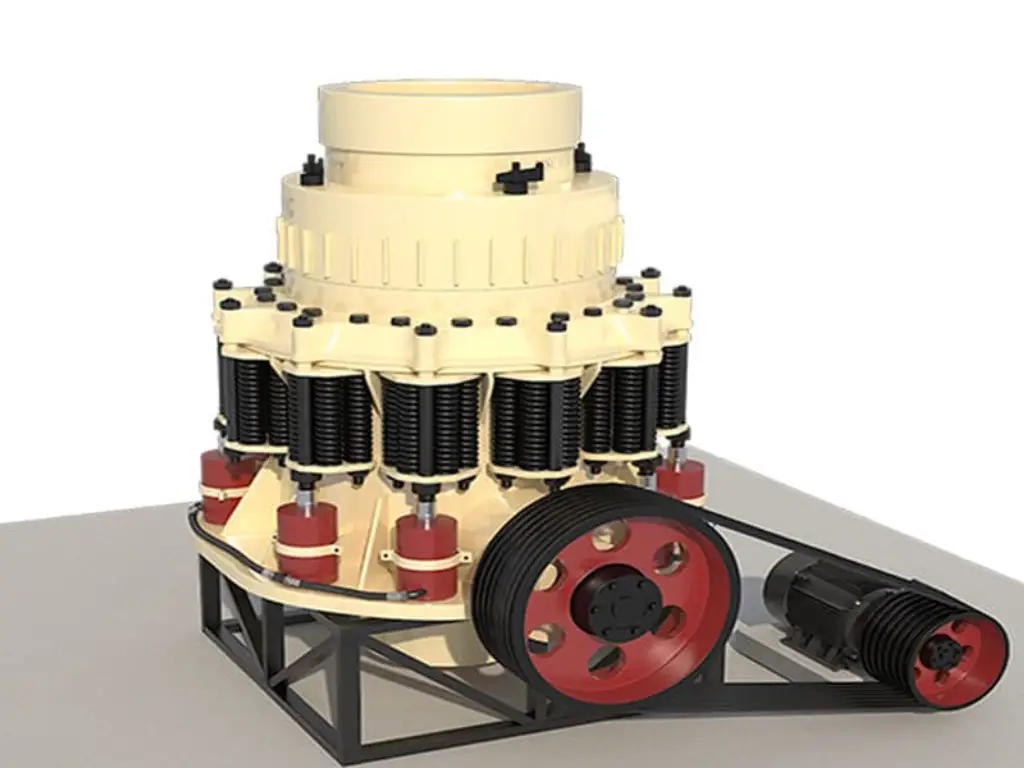

Principio de funcionamiento de la trituradora de cono

En comparación con las trituradoras de mandíbulas, las trituradoras de cono presentan una acción de trituración más avanzada. Los componentes principales de una trituradora de cono son un manto cónico, un revestimiento cóncavo, un conjunto excéntrico y un eje principal. El eje principal, sobre el que está montado el manto, es accionado por un motor mediante un sistema de accionamiento hidráulico o una correa.

El conjunto excéntrico hace que el manto se tambalee dentro del revestimiento cóncavo de la cuba. Esto ocurre cuando gira el eje principal. El movimiento oscilante aplasta el material. Comprime y descompone el material entre la cuba y el manto. La trituración se produce constantemente a medida que el material desciende. Pasa por muchas etapas de reducción de tamaño en la cámara de trituración.

El tamaño del producto triturado depende del ajuste del lado cerrado (CSS). El CSS es el espacio más pequeño entre el manto y el revestimiento de la cuba. Está situado en la parte inferior de la cámara de trituración. El CSS se puede cambiar hidráulica o mecánicamente. El método depende del modelo de trituradora de cono. Un CSS más pequeño le dará un resultado más fino. Sin embargo, un CSS más grande producirá un producto más grueso.

En comparación con las trituradoras de mandíbulas, las de cono tienen una mayor relación de reducción, normalmente entre 6:1 y 8:1 en una sola pasada. También fabrican un producto más cúbico y de forma más uniforme debido a la acción de trituración entre partículas que se produce dentro de la cámara de trituración.

En resumen, las trituradoras de mandíbulas utilizan una acción de compresión de vaivén para triturar el material entre una placa de mandíbulas fija y otra móvil, mientras que las trituradoras de cono utilizan un manto oscilante dentro de una cuba cóncava para comprimir y romper continuamente el material. Estas diferentes formas de trabajar dan lugar a distintas características de producción y usos adecuados para cada tipo de trituradora.

Diferencias de idoneidad de los materiales

Las trituradoras de mandíbulas y las trituradoras de cono se construyen para tratar distintos tipos de materiales, en función de su dureza, abrasividad y tamaño de las piezas. Es muy importante conocer estas diferencias a la hora de elegir la trituradora adecuada para un trabajo específico.

Las trituradoras de mandíbulas son ideales para procesar una gran variedad de materiales, incluidas piedras duras y abrasivas, como:

1. Granito

2. Basalto

3. Cuarcita

4. Arenisca

5. Adoquín

6. Hormigón reciclado

Gracias a sus potentes mandíbulas, las trituradoras de mandíbulas pueden romper fácilmente cantos rodados de gran tamaño y bloques de alimentación. Por ello, son una opción excelente para triturar diversas piedras duras con gran resistencia a la compresión. Debido a la forma en que funciona una trituradora de mandíbulas, puede procesar una gama más amplia de materiales con facilidad porque es menos exigente con las partículas o la humedad del material de entrada.

Las trituradoras de cono, en cambio, funcionan bien con materiales de dureza media a alta, como:

1. Caliza

2. Dolomita

3. 3. Mineral de hierro

4. Mineral de cobre

5. Molybdenu

Las trituradoras de cono funcionan mejor triturando estos materiales porque utilizan una combinación de fuerzas de compresión, impacto y atrición para producir un producto más fino y uniforme.

Diferentes etapas de trituración

Las trituradoras de mandíbulas y las trituradoras de cono suelen utilizarse en distintas fases del proceso de trituración, ya que tienen sus propias cualidades especiales y generan distintos tamaños de salida. Las trituradoras de mandíbulas se utilizan generalmente para comenzar con el arreglo, lo que se denomina trituración esencial (trituradora primaria). Se construyen para requerir enormes, materiales en bruto directamente de la mina o cantera y romperlas en pedazos más pequeños, más manejables que pueden ser preparados procesados para más.

Las trituradoras de cono, en cambio, se utilizan más a menudo en las fases de trituración secundaria y terciaria. Una vez que la trituradora de mandíbulas ha realizado la trituración primaria, el material se introduce en una trituradora de cono para reducirlo aún más. A veces, pueden utilizarse varias trituradoras de cono una tras otra para obtener el producto con el tamaño y la forma deseados. Las trituradoras de cono también son buenas para la trituración fina y para obtener un producto con forma más cúbica, lo que es muy importante para muchos usos, como la fabricación de áridos para hormigón y asfalto.

Diferencias de tamaño de los piensos

En lo que respecta al tamaño del material que se puede introducir en ellas, las trituradoras de mandíbulas están diseñadas para procesar piezas más grandes que las trituradoras de cono. La mayoría de las trituradoras de mandíbulas pueden aceptar tamaños de alimentación de 150-1.000 mm (6-40 pulgadas), y algunos de los modelos realmente grandes pueden incluso manipular piezas de hasta 1.500 mm (60 pulgadas). Las trituradoras de cono, sin embargo, necesitan tamaños de alimentación más pequeños para funcionar bien, normalmente no más de unos 250 mm (10 pulgadas), aunque algunos modelos más grandes pueden manejar tamaños de alimentación de hasta 350 mm (14 pulgadas). La razón por la que las trituradoras de cono necesitan tamaños de alimentación más pequeños es la forma en que están diseñadas y cómo trituran el material. Para evitar que se bloqueen y seguir funcionando con eficacia, las trituradoras de cono necesitan que el material se alimente de manera uniforme y constante.

Diferencias de graduación de los productos

Un factor muy importante que hay que tener en cuenta a la hora de elegir entre una trituradora de mandíbulas y una de cono es la gradación del producto, o más concretamente, cómo se distribuye el material triturado en varios tamaños. El grado y la forma del producto acabado varían en cierta medida en función del tipo de trituradora y de cómo esté construida.

Con más finos y partículas más largas y alargadas en la mezcla, las trituradoras de mandíbulas suelen generar una mayor variedad de tamaños de partículas. La gradación típica del producto de una trituradora de mandíbulas es más o menos la siguiente:

* Finos (<4,75 mm o 0,19 pulgadas): 20-30%

* Partículas de tamaño medio (4,75-19 mm o 0,19-0,75 pulgadas): 30-40%

* Partículas gruesas (>19 mm o 0,75 pulgadas): 30-50%

La razón por la que las trituradoras de mandíbulas tienen un mayor porcentaje de finos y partículas alargadas es la forma en que trituran el material. Las trituradoras de mandíbulas utilizan principalmente fuerzas de compresión e impacto para romper el material, lo que puede dar lugar a un producto que no tiene una forma tan uniforme ni cúbica como el que se obtiene con una trituradora de cono.

Por otra parte, las trituradoras de cono producen un producto más uniforme y cúbico, con un menor porcentaje de finos. La gradación típica del producto de una trituradora de cono tendrá la siguiente distribución:

* Finos (<4,75 mm o 0,19 pulgadas): 10-20%

* Partículas de tamaño medio (4,75-19 mm o 0,19-0,75 pulgadas): 50-60%

* Partículas gruesas (>19 mm o 0,75 pulgadas): 20-40%

La forma más uniforme y cúbica del producto producido por las trituradoras de cono es el resultado de la acción de trituración que implica una combinación de fuerzas de compresión, impacto y desgaste. La acción de trituración entre partículas dentro de la cámara de trituración también contribuye a la producción de un producto más cúbico, ya que las partículas se comprimen continuamente y se desgastan unas contra otras, lo que da como resultado una mejor forma del grano.

Comparación de la capacidad de producción

Las trituradoras de mandíbulas suelen tener una mayor capacidad de procesamiento por hora que las trituradoras de conos cuando se comparan equipos de tamaños similares. Las trituradoras de mandíbulas tienen una capacidad horaria de 200-1.000 toneladas; los equipos de tamaño medio suelen procesar entre 300 y 600 toneladas. Las trituradoras de conos, por su parte, suelen tener una capacidad horaria que oscila entre 100 y 750 toneladas, con unidades de tamaño medio que alcanzan una media de 200 a 500 toneladas. Es fundamental recordar que la capacidad real de procesamiento de una trituradora depende de una serie de variables. Éstas consisten en el tipo de material, el tamaño de la alimentación, los ajustes de la trituradora y el entorno de operación. Aunque elegir el mejor equipo de trituración para su operación implica muchos factores, la capacidad de producción no debe ser el único que se tenga en cuenta.

Diferencias en el consumo de energía

Las trituradoras de mandíbulas y las de cono, que tienen aproximadamente el mismo tamaño y pueden procesar la misma cantidad de material, suelen necesitar menos energía para funcionar. Lo que más energía consume en una trituradora de mandíbulas es el motor que acciona el eje excéntrico. Este eje hace que la placa móvil de la mandíbula oscile hacia delante y hacia atrás, aplastando el material contra la placa fija de la mandíbula. Según el tamaño de la trituradora y la dureza del material, una trituradora de mandíbulas suele consumir entre 1 y 2 kWh de energía por cada tonelada de material que procesa.

Sin embargo, como las trituradoras de cono utilizan fuerzas de compresión, impacto y trituración para triturar el material, suelen consumir más energía. El sistema hidráulico, que modifica los ajustes de la trituradora, y el motor, que acciona el eje principal de una trituradora de cono, son los que más energía consumen. Según el tamaño de la trituradora, el tipo de material que se tritura y el tamaño y la forma del producto final, una trituradora de cono suele consumir entre 2 y 4 kWh de energía por tonelada de material procesado.

Diferentes piezas de desgaste

Las trituradoras de mandíbulas y las de cono tienen diferentes piezas de desgaste que están sometidas a constantes fuerzas de abrasión e impacto durante el proceso de trituración de la piedra.

Piezas de desgaste de la trituradora de mandíbulas:

* Placa de mandíbula fija

* Placa de mandíbula móvil

* Placas de la mejilla

* Placa basculante

* Conmutar asientos

Piezas de desgaste para trituradoras de cono:

* Mantle

* Cóncavo

* Revestimiento de la taza

* Cuello antipolvo

* Anillo de antorcha

Estas piezas de desgaste suelen estar fabricadas con materiales de primera calidad que pueden soportar mucho desgaste, como acero de alto manganeso, acero de aleación de cromo y molibdeno o compuestos cerámicos. Están diseñadas para que pueda cambiarlas cuando sea necesario, ya que se desgastan bastante con el tiempo al estar constantemente expuestas a materiales abrasivos y a las fuerzas del proceso de trituración.

Diferencias de inversión inicial

En cuanto al coste inicial, las trituradoras de cono suelen tener un precio más elevado que las trituradoras de mandíbula de tamaño y capacidad similares. Esto se debe a que las trituradoras de cono tienen un diseño más complejo, deben fabricarse con más precisión y a menudo vienen con características adicionales como sistemas de ajuste hidráulico. Sin embargo, el precio más alto de una trituradora de cono a menudo puede justificarse por el hecho de que puede producir un producto más fino y consistente, tiene una mejor eficiencia de producción, utiliza menos energía y ofrece una mejor calidad del producto a largo plazo.

Diferencias en los costes de mantenimiento

Dado que las trituradoras de mandíbulas son más sencillas en su construcción, requieren menos mantenimiento; sin embargo, con el tiempo, las trituradoras de cono pueden ahorrarle más dinero en mantenimiento. Esto se debe a que los componentes resistentes al desgaste de una trituradora de cono aguantan más tiempo antes de averiarse y sus prácticas funciones de mantenimiento facilitan las tareas de mantenimiento. Por lo tanto, aunque una trituradora de cono pueda costar más al principio, puede ahorrarle mucho tiempo, energía y recursos porque se avería con menos frecuencia, los componentes resistentes al desgaste no necesitan cambiarse tan a menudo y el mantenimiento es más sencillo cuando la trituradora está en funcionamiento.

Diferencias en los niveles de ruido y polvo

Las trituradoras de mandíbulas suelen ser más ruidosas que las de cono debido al movimiento de vaivén de la mandíbula móvil y a la forma en que el material golpea contra las placas de trituración. Las trituradoras de cono, en cambio, suelen ser algo más silenciosas, ya que la acción de trituración es más bien un proceso continuo y gradual con menos impacto y no tanta vibración.

En cuanto a la cantidad de polvo que generan, las trituradoras de mandíbulas pueden levantar más polvo durante la fase de trituración primaria porque trabajan con trozos de material más grandes y utilizan más fuerza para triturarlos. Las trituradoras de cono, que se utilizan más adelante en el proceso, pueden generar partículas de polvo más finas, ya que trabajan con material que ya ha pasado por la primera ronda de trituración.

Diferencias de aplicación

Aplicaciones de la trituradora de mandíbulas:

- Trituración primaria en explotaciones mineras

- Extracción de granito, basalto, caliza y arenisca

- Reciclaje de hormigón y escombros

- Procesamiento de materiales con alto contenido de arcilla o niveles de humedad

- Trituración de materiales duros y abrasivos como adoquines y grava de río

Cono Aplicaciones de la trituradora:

- Fases de trituración secundaria y terciaria en las explotaciones mineras

- Producción de áridos para hormigón y asfalto

- Procesamiento de materiales de dureza media a alta, como piedra caliza, dolomita y mineral de hierro

- Trituración fina de minerales como el cobre, el oro y el molibdeno

- Producción de un producto de forma uniforme y cúbica para diversas industrias

Aplicaciones del circuito de trituración multietapa:

- Explotaciones mineras con grandes volúmenes de alimentación y elevados requisitos de producción

- Operaciones de extracción que requieren un tamaño y una forma específicos del producto

- Plantas de producción de áridos para materiales de construcción

- Instalaciones de tratamiento de minerales para la producción de concentrados

- Plantas de reciclaje para la producción de áridos reciclados de alta calidad

Trituradora de mandíbulas VS Trituradora de cono: Factores a considerar en la selección

Al elegir entre una trituradora de mandíbulas y una trituradora de cono, deben tenerse en cuenta varios factores clave para garantizar la mejor adecuación a su aplicación. La siguiente tabla ofrece una comparación de estos factores y recomendaciones para cada tipo de trituradora:

| Factor | Trituradora de mandíbulas | Trituradora de cono | Recomendación |

|---|---|---|---|

| Propiedades de los materiales | Ideal para materiales duros y abrasivos | Más adecuado para materiales de dureza media a alta | Tenga en cuenta la dureza, abrasividad y tamaño del material |

| Tamaño del pienso | Puede manejar tamaños de alimentación más grandes (hasta 1.500 mm) | Requiere un tamaño de alimentación más pequeño y consistente (hasta 350 mm) | Elija en función del tamaño de alimentación de su material |

| Requisitos del producto | Produce una gama más amplia de tamaños y formas de partículas | Produce un producto más uniforme y cúbico | Evaluar el tamaño, la forma y la gradación deseados del producto |

| Capacidad de producción | Capacidad generalmente superior (200-1.000 toneladas/hora) | Capacidad normalmente inferior (100-750 toneladas/hora) | Evaluar los requisitos de rendimiento y adaptarlos al tamaño de la trituradora |

| Etapas de trituración | Se utiliza principalmente en las fases de trituración primaria | Se utiliza en las fases de trituración secundaria y terciaria | Determine las etapas de trituración necesarias para su aplicación |

| Consumo de energía | Menor consumo de energía (1-2 kWh/tonelada) | Mayor consumo de energía (2-4 kWh/tonelada) | Considerar la eficiencia energética y su repercusión en los costes de explotación |

| Mantenimiento y piezas de desgaste | Diseño más sencillo con menos piezas de desgaste | Diseño más complejo con un mayor número de piezas de desgaste | Evaluar los requisitos y costes de mantenimiento de cada tipo |

| Inversión inicial y costes de explotación | Menor coste de inversión inicial | Mayor coste de inversión inicial | Comparar los costes iniciales y los gastos de funcionamiento a largo plazo |

| Factores medioambientales | Produce más ruido y polvo en la trituración primaria | Genera partículas de polvo más finas en la trituración secundaria/terciaria | Considerar la generación de ruido y polvo, y la normativa medioambiental |

¿Cómo seleccionar una trituradora de piedra?

Cuando intente elegir una trituradora de mandíbulas o una trituradora de conos, deberá tener en cuenta una serie de aspectos. Por lo general, para asegurarse de que obtiene la mejor ejecución, eficacia y valor por su dinero. Observe cómo es el material y el tamaño de la alimentación. Además, considere qué medida desea que el rendimiento sea y cuánto rendimiento desea. El espacio disponible es otro factor importante. También debe tener en cuenta la durabilidad de la trituradora y el tipo de mantenimiento que requiere. La eficiencia energética es fundamental para mantener bajos los costes. Tendrá que fijarse bien en los costes directos y de funcionamiento. Es una buena idea hablar con algunos expertos para que le asesoren. Pueden ayudarle a elegir la trituradora que mejor se adapte a sus circunstancias. Esto le garantizará una ejecución fiable, eficaz y moderada. Hacer la elección adecuada es clave para tener una operación de trituración eficaz.

JXSC-Su fabricante de equipos de procesamiento minero

JXSC podría ser un título bien conocido y considerado en el mundo de la minería, y ofrecen una amplia gama de hardware de preparación de minerales intenso y eficaz. Esto incluye trituradoras de impacto, trituradoras giratorias, trituradoras de martillos, trituradoras de rodillos, trituradoras de impacto de eje horizontal, impactadoras de eje vertical y plantas móviles. Todo su equipo está diseñado para ofrecerle una alta proporción de pulverización, manteniendo al mismo tiempo la utilización de vitalidad, gracias a elementos como los tamaños optimizados de las aberturas de alimentación, las aberturas estrechas y las paredes fijas. El grupo de JXSC colabora estrechamente con cada cliente para diseñar soluciones personalizadas que tengan en cuenta las propiedades específicas de los minerales que se manipulan y el rendimiento requerido. Con una enorme fábrica de 30.000 ㎡ y experiencia en el tratamiento de más de 40 tipos distintos de minerales, JXSC dispone de la información y la capacidad necesarias para afrontar prácticamente cualquier reto. También utilizan avances como rotores giratorios e impactadores de eje horizontal para mantenerse a la vanguardia de la industria. Al final del día, JXSC ofrece innovación y equipos probados que pueden ayudarle a superar cualquier impedimento y convertir los minerales en bruto en productos productivos.

Conclusión

En definitiva, elegir entre una trituradora de mandíbulas o una de cono depende de sus circunstancias particulares y de lo que desee que haga la trituradora. Si se toma el tiempo necesario para comprender realmente en qué es bueno cada tipo de trituradora y en qué se queda corta, y después coordina esas características con sus requisitos previos específicos, obtendrá el máximo rendimiento de su operación de pulverización en términos de productividad y rentabilidad. De este modo, podrá suministrar artículos de alta calidad que satisfagan las necesidades de sus clientes, al tiempo que mantiene su operación en funcionamiento con facilidad y eficacia.