- Inicio

- Blog

- Información sobre el equipo

- Trituradora de impacto frente a trituradora de mandíbulas: ¿Cuál es la diferencia?

Pasos básicos del proceso de trituración

Selección y preparación de la materia prima

Trituración primaria

Trituración secundaria

Procesos terciarios de trituración y acabado

Tras la trituración terciaria, el material suele someterse a procesos adicionales como el cribado (para clasificar el material por tamaños), el lavado (para eliminar partículas no deseadas o productos químicos) y, a veces, incluso a otras fases de reducción, en función de los requisitos específicos del producto final.

De los cantos rodados a la arena: Panorama general

- Trituradoras de mandíbulas para reducción primaria (de cantos rodados de hasta 4-6 pies a 6-8 pulgadas),

- Trituradoras de cono o impactadoras de eje horizontal para la trituración secundaria (reducción adicional del material a 0,5-3 pulgadas),

- Impactadoras de eje vertical para trituración terciaria (creación de partículas de tamaño arena de 1/4 a 3/8 de pulgada).

Tipos y funciones de las máquinas trituradoras

| Tipo de trituradora | Fase de trituración | Tipos de minerales procesados | Tamaño del material de entrada | Material de salida Tamaño | Otras características clave |

|---|---|---|---|---|---|

| Trituradora de mandíbulas | Principal | Oro, cobre, piedra caliza | Hasta 1200 mm (48 pulgadas) | 150 mm-300 mm (6-12 pulgadas) | Gran durabilidad, adecuado para materiales duros |

| Trituradora de impacto | Secundaria | Piedra caliza, asfalto, grava | No superior a 800 mm (31 pulgadas) | Var. hasta 25 mm (1 pulgada) | Alta relación de reducción, buena para materiales blandos y semiduros |

| Trituradora de cono | Secundaria/Terciaria | Oro, cobre, plata | Hasta 300 mm (12 pulgadas) | 20 mm-50 mm (0,75-2 pulgadas) | Control preciso del tamaño de salida, adecuado para materiales de dureza media |

| Impactadoras de eje vertical (VSI) | Terciario/cuaternario | Arena, grava | Hasta 50 mm (2 pulgadas) | 1 mm-5 mm (0,04-0,2 pulgadas) | Produce partículas finas, buenas para producir texturas similares a la arena |

| Trituradora giratoria | Primaria/Secundaria | Hierro, oro, cobre | Hasta 2000 mm (79 pulgadas) | 100 mm-200 mm (4-8 pulgadas) | Maneja grandes volúmenes, alto rendimiento |

| Trituradoras de rodillos | Secundaria/Terciaria | Carbón, piedra caliza, potasa | No superior a 80 mm (3 pulgadas) | 2 mm-10 mm (0,08-0,4 pulgadas) | Baja producción de finos, adecuada para materiales friables |

| Trituradora de martillos | Secundaria, Terciaria | Piedra caliza, yeso, carbón | Hasta 600 mm (24 pulgadas) | 15 mm-50 mm (0,6-2 pulgadas) | Alta relación de reducción, adecuada para materiales quebradizos |

¿Qué es una trituradora de impacto?

Principio de diseño y método de funcionamiento

- Rotor: Considere el rotor como el núcleo de la trituradora de impacto: es donde residen los martillos. Este componente está diseñado para soportar diversas cargas y velocidades, garantizando un funcionamiento sin problemas en todo momento.

- Martillos/Barras de soplado: fijados al rotor, estos elementos están fabricados con acero al manganeso increíblemente resistente o con aleaciones de durabilidad similar. ¿Su función principal? Golpear las piezas entrantes y fragmentarlas.

- Placas/yunques de impacto: Situados en la zona de trituración, proporcionan una plataforma sólida contra la que se rompe el material.

- Entrada de alimentación: Aquí es donde el material comienza su viaje. El diseño de la entrada de alimentación es vital para regular la cantidad de material que entra en la trituradora y evitar atascos.

- Apertura de descarga: Esta característica controla el tamaño del material de salida de la trituradora, y puede ajustarse para satisfacer las necesidades de diferentes proyectos.

- Impactadores de eje horizontal (HSI): Ideales para materiales de dureza blanda a media, los HSI ofrecen un excelente control de la forma de las partículas. Se utilizan con frecuencia para piedra caliza o materiales con menor abrasividad.

- Impactadoras de eje vertical (VSI): Más adecuadas para materiales duros como el granito y el basalto, las VSI se centran en producir arena y áridos de alta calidad con forma cúbica. Funcionan lanzando el material contra yunques fijos mediante fuerza centrífuga.

Características principales de las trituradoras de impacto

- Altos ratios de reducción: Un HSI típico, por ejemplo, puede reducir el tamaño del material con el que trabajamos hasta 20 veces. Y fíjese en esto: algunos VSI van incluso más allá y reducen el tamaño de las cosas hasta 50 veces, dependiendo de lo que se esté rompiendo. Imagínese que toma algo de 500 mm de diámetro y lo reduce a 25 mm de una sola vez.

- Capacidad de producción: Cuando se trata de hacer mucho rápidamente, las trituradoras de impacto modernas son auténticas potencias. Supongamos que tiene una HSI de tamaño medio con una boca de 1 metro de ancho: puede triturar más de 500 toneladas de piedra caliza o material similar en solo una hora.

- Versatilidad y calidad del producto: Una ventaja significativa es la capacidad de producir partículas uniformes de forma cúbica, lo que es primordial para la industria del hormigón y el asfalto. La forma cúbica garantiza una mayor resistencia a la compresión y durabilidad del producto final.

- Eficiencia energética: Las trituradoras de impacto también son conocidas por su eficiencia energética. El método de utilizar la energía cinética del rotor de alta velocidad para descomponer los materiales minimiza el consumo de energía al tiempo que maximiza la producción.

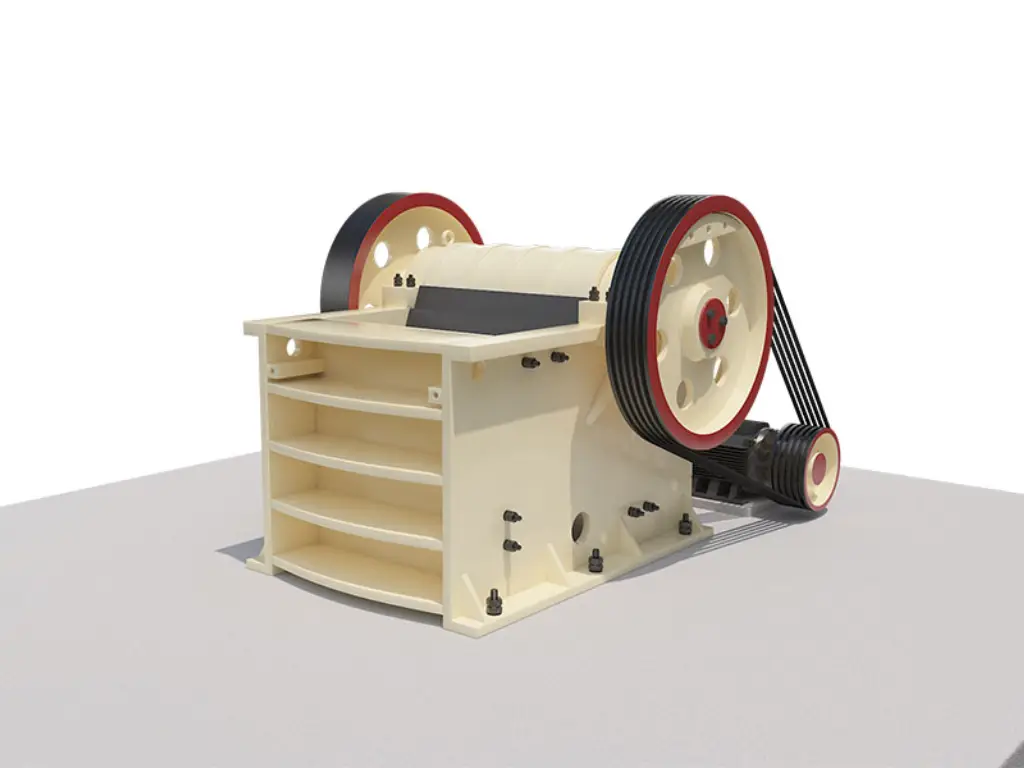

¿Qué es una trituradora de mandíbulas?

Principio de diseño y método de funcionamiento

Características principales de las trituradoras de mandíbulas

- Gran capacidad de trituración y reducción de tamaño: Una de las características más destacadas de las trituradoras de mandíbulas es su gran capacidad para procesar tamaños de alimentación increíblemente grandes. Algunos modelos pueden incluso procesar rocas gigantes de hasta un metro cúbico de tamaño. También tienen una alta relación de reducción de hasta 8:1, lo que significa que pueden reducir significativamente el tamaño del material de una sola vez.

- Flexibilidad en el tamaño de salida: La configuración del lado cerrado (CSS) de una trituradora de mandíbulas, que es clave para determinar el tamaño del producto final, puede ajustarse. Esta flexibilidad le permite cambiar el tamaño de salida para satisfacer diversas necesidades de trituración, desde romper grandes rocas hasta crear piedra finamente triturada. Esto hace que las trituradoras de mandíbulas sean increíblemente versátiles para diversas tareas.

- Gran capacidad de procesamiento: las trituradoras de mandíbulas de gran capacidad pueden triturar hasta 5.000 toneladas de material por hora, lo que las hace perfectas para trabajos de minería y canteras a gran escala. Por ejemplo, en una mina de cobre a gran escala, una trituradora de mandíbulas desempeña un papel crucial a la hora de desmenuzar enormes trozos de mineral antes de su posterior procesamiento en molinos.

- Construidas para durar: las trituradoras de mandíbulas están hechas para soportar entornos de trabajo duros, gracias a su construcción resistente y a sus materiales de alta calidad. Su robusto diseño incluye un robusto bastidor y un gran volante de inercia, lo que aumenta su eficiencia.

- Amplia gama de aplicaciones: Las trituradoras de mandíbulas no son sólo para la minería y la fabricación de áridos; también son excelentes para el reciclaje. Por ejemplo, pueden convertir el hormigón viejo de las obras de demolición en grava utilizable. Esto demuestra lo adaptables que son.

- Diseño que ahorra energía: A pesar de su tamaño, las trituradoras de mandíbulas modernas están diseñadas para ahorrar energía. Muchos modelos incorporan mejoras tecnológicas que reducen el consumo de energía y los costes de funcionamiento. Este enfoque en una mejor gestión de la energía ayuda a reducir los costes de las operaciones.

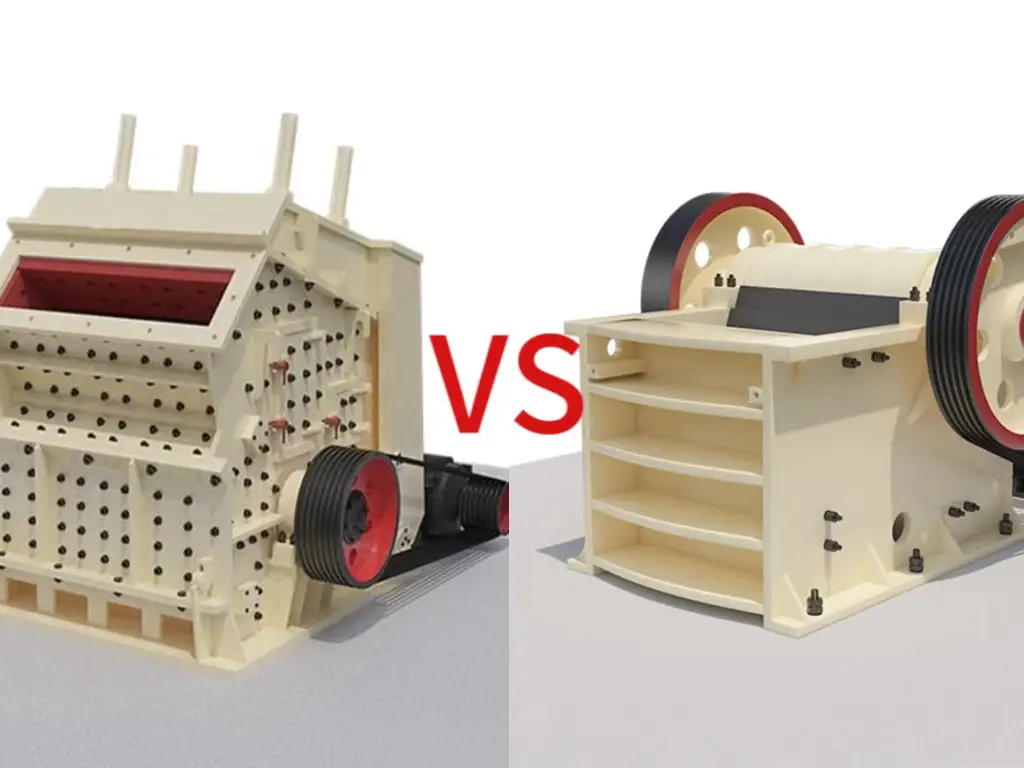

Tabla comparativa de los dos tipos de trituradoras

| Característica | Trituradora de impacto | Trituradora de mandíbulas |

|---|---|---|

| Principio | Impacto a alta velocidad | Compresión |

| Tipo de material | Más adecuado para medias y suaves | Lo mejor para materiales duros |

| Producto final | Cúbico y uniforme | Los tamaños variados tienden a ser piezas más grandes |

| Ratio de reducción | Alta | Moderado a alto |

| Mantenimiento | Menos frecuente, pero requiere mayor destreza | Más frecuentes pero más sencillas |

| Aplicación | Trituración secundaria/terciaria, reciclaje | Trituración primaria, minería, áridos |

Idoneidad y ventajas de las trituradoras de mandíbulas

Tipos de rocas/minerales más adecuados

El granito destaca por su dureza y abrasividad, cualidades que exigen una trituradora potente y duradera. Las trituradoras de mandíbulas están a la altura de la tarea, ya que son capaces de descomponer grandes trozos de granito en tamaños manejables para su posterior procesamiento o su uso directo en la construcción.

● Basalto

Al igual que el granito, el basalto es conocido por su dureza y durabilidad. Se trata de otro material habitual para las trituradoras de mandíbulas, a menudo utilizado en la construcción de carreteras y ferrocarriles tras ser triturado debido a su excelente rendimiento en la creación de áridos fuertes y densos.

● Piedra caliza

Aunque la piedra caliza es comparativamente más blanda que el granito y el basalto, es una opción popular para la producción de cemento y diversos fines de construcción. Las trituradoras de mandíbulas trituran fácilmente la piedra caliza y la dividen en tamaños adecuados para el mercado.

● Mineral de hierro

Al principio de la extracción del mineral de hierro, los grandes trozos de mineral se rompen primero con trituradoras de mandíbulas. Este paso crucial reduce considerablemente el tamaño del mineral de hierro, lo que facilita los siguientes pasos, que consisten en molerlo y limpiarlo. Estas fases del proceso son vitales para que el mineral de hierro esté listo para el mercado y cumpla las normas de calidad y limpieza.

● Mineral de cobre

Finura y capacidad de trituración

Idoneidad y ventajas de las trituradoras de impacto

Tipos de rocas/minerales más adecuados

Las trituradoras de impacto son las mejores cuando se trata de rocas y minerales blandos. Tienen el don de triturar piedra caliza, yeso, calcita y muchos otros en trocitos muy pequeños. Pero eso no es todo lo que saben hacer. A continuación te contamos algunos de los mejores materiales con los que trabajan:

● Piedra caliza y yeso

Son un equipo de ensueño para las trituradoras de impacto porque se rompen con facilidad. Esto significa que la trituradora puede hacer piezas que son todas del mismo tamaño, lo que es impresionante si usted necesita hacer más con el material más adelante.

● Calcita y Dolomita

Como estos minerales son más blandos, el suave golpe de la trituradora de impacto hace maravillas. El resultado es un material finamente triturado sin dañar demasiado la máquina.

● Reciclaje de asfalto y hormigón

¿Tiene carreteras o edificios viejos que necesitan una nueva vida? Las trituradoras de impacto son perfectas para este trabajo. Sus potentes golpes descomponen estos materiales duros en trozos más pequeños que puede volver a utilizar, lo que resulta muy eficaz.

● Hacer cosas para las carreteras

Una cosa buena de las trituradoras de impacto es que lo hacen todo bastante uniforme, que es exactamente lo que se quiere cuando se construyen carreteras.

Finura y capacidad de trituración

Factores clave en la selección de trituradoras

Elegir la trituradora adecuada, ya sea de impacto o de mandíbulas, es crucial para su proyecto. Saber qué debe tener en cuenta no sólo puede ayudarle a ahorrar dinero, sino también a garantizar que su proyecto se desarrolle sin problemas. Exploremos los puntos clave que deben guiar su decisión:

1. Características de los materiales

2. Tamaño deseado del producto

3. 3. Capacidad de producción

4. Costes de explotación y eficiencia

5. Objetivos del proyecto y uso final

6. Espacio de instalación y movilidad

Funcionamiento y mantenimiento

Por otro lado, las trituradoras de mandíbulas necesitan que las revise más a menudo, pero es un poco más sencillo mantenerlas contentas. Hay que vigilar el estado de las placas de trituración y mantener todo bien engrasado. Además, es crucial modificar los ajustes de vez en cuando para asegurarse de que está triturando las rocas (o lo que tenga) al tamaño que necesita.

Si sigue estos consejos, no sólo conseguirá que sus trituradoras duren más y funcionen mejor, sino que toda su empresa funcionará a la perfección.