- Inicio

- Blog

- Solución mineral

- Explicación del proceso completo de extracción del cobre

Historia y evolución del proceso de extracción del cobre

La extracción de cobre existe desde la prehistoria, y los primeros indicios de extracción se registraron en Oriente Próximo alrededor del año 6000 a.C. Los antiguos egipcios y sumerios, por ejemplo, utilizaban el cobre para fabricar herramientas, armas y ornamentos por su ductilidad y su capacidad para resistir la corrosión. Las técnicas utilizadas en estas primeras épocas eran rudimentarias e implicaban mucho trabajo manual y procesos básicos de fundición. En la Edad del Cobre, la disponibilidad de grandes yacimientos de cobre en zonas como Norteamérica permitió la creación de importantes cantidades de metal de cobre, lo que condujo a la producción de cobre para diversas necesidades eléctricas en el mundo actual.

A lo largo de los siglos, el proceso de extracción del cobre se ha ido desarrollando y mejorando. La Revolución Industrial supuso un punto de inflexión, ya que se desarrollaron nuevos y mejores equipos y métodos, como la flotación por espuma, que aumentaron la eficacia y la productividad. La flotación por espuma se utilizó para concentrar el cobre de una gran variedad de minerales aprovechando las diferencias en la naturaleza de la superficie mineral de la mena. En el siglo XX, nuevas tecnologías como la extracción por disolventes y la electroobtención (SX/EW) permitieron procesar minerales de cobre de baja ley, incluidos los minerales de óxido de cobre. La lixiviación en pilas también surgió como una técnica importante para procesar este tipo de minerales, en la que el mineral se tritura y se coloca en pilas, y se utiliza una solución de lixiviación para disolver el cobre. La industria moderna del cobre utiliza tecnologías muy eficientes centradas en el aprovechamiento de los recursos, lo que indica el desarrollo de las tecnologías y la necesidad de cobre en diversos sectores de la economía.

Tipos de minerales de cobre

| Tipos | Descripción | Métodos de extracción |

|---|---|---|

| Minerales sulfurosos | Contienen cobre combinado con azufre y suelen encontrarse a gran profundidad bajo tierra. | Se extrae mediante flotación, seguida de fundición y conversión. |

| Minerales de óxido | Contienen cobre combinado con oxígeno, que se encuentra más cerca de la superficie terrestre. | Extraído mediante hidrometalurgia, incluyendo lixiviación y SX/EW. |

| Mezcla de minerales | Contienen minerales de sulfuro y de óxido. | Requieren una combinación de métodos de flotación e hidrometalúrgicos. |

Etapas del proceso de extracción del cobre

Mineral Ming

La minería del cobre se realiza normalmente mediante técnicas a cielo abierto o subterráneas. En América del Norte y del Sur se encuentran grandes cantidades de minerales de sulfuro de cobre y se utilizan estas técnicas en la minería. La minería subterránea implica la excavación de pozos y el desarrollo de túneles para llegar a los depósitos del mineral, mientras que, por otro lado, la minería a cielo abierto implica la remoción de grandes cantidades de material y roca para llegar al mineral.

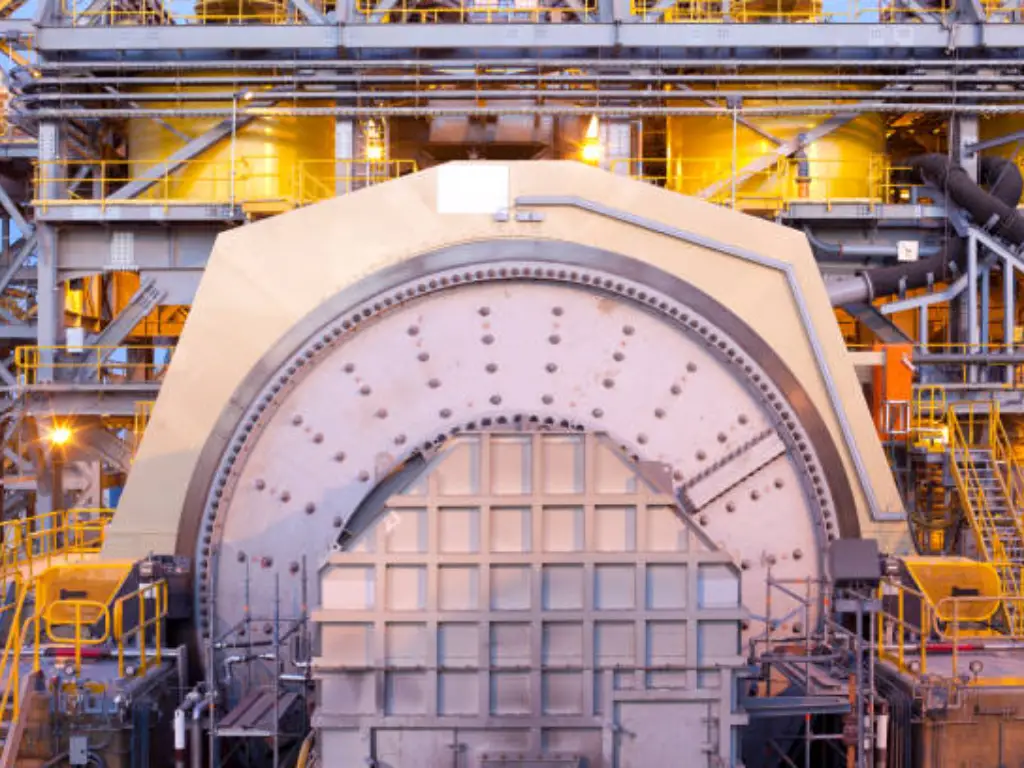

Trituración y molienda

Una vez extraído el mineral, se muele y pulveriza hasta convertirlo en polvo fino para aumentar la eficacia del proceso de extracción. Esto aumenta la superficie de las partículas de mineral, lo que es importante para el siguiente paso de concentración. El mineral triturado, que ahora está en forma de pequeños trozos de cobre, se sigue moliendo en molinos hasta obtener partículas finas. Este proceso contribuye a que el mineral esté bien preparado para la concentración, mejorando así la extracción de cobre.

Concentración de minerales

La concentración del mineral de cobre implica varios métodos, como la flotación y la separación magnética, para aumentar el contenido de cobre en el mineral.

● Separación magnética: La separación magnética es un proceso de concentración del material deseado mediante el uso de un campo magnético. En el contexto de la extracción de cobre, este método se emplea para separar los sulfuros de hierro de los sulfuros de cobre. El mineral triturado y molido se hace pasar por un separador magnético dotado de fuertes campos magnéticos. Estos imanes capturan y retienen los minerales magnéticos, como los sulfuros de hierro, mientras que dejan pasar los minerales de cobre no magnéticos. La eficacia de este método depende de las características magnéticas de los minerales contenidos en la mena. Este paso es útil en las primeras etapas de la concentración de la mena, ya que prepara el proceso de flotación para una cantidad más concentrada de minerales de cobre.

● Flotación: La concentración de los minerales de cobre se realiza principalmente mediante flotación, sobre todo en el caso de los minerales que contienen sulfuros de cobre. El mineral se muele hasta obtener un polvo fino y se mezcla con agua para formar una suspensión a la que se añaden distintos productos químicos. Estos productos químicos incluyen colectores que mejoran la hidrofobicidad de los minerales de cobre y espumantes que mejoran la estabilidad de la espuma. A continuación, se añade aire a la suspensión y se forman burbujas que rodean las partículas de cobre hidrófobas. Estas burbujas de aire flotan en la superficie y forman una capa de espuma que se retira dejando atrás el concentrado de cobre. Los demás minerales de ganga, que no se adhieren a las burbujas, caen al fondo y también se desechan como material no deseado. La flotación permite separar el cobre de otros minerales y el producto es un concentrado de alta calidad que puede utilizarse para la fundición.

Fundición

A continuación, el mineral concentrado se funde calentándolo en hornos de reverbero a altas temperaturas. En la fundición, el mineral se funde y se producen cambios químicos entre los sulfuros de cobre y otros materiales, dependiendo de la naturaleza del mineral. Suele utilizarse un agente reductor, como la chatarra, para ayudar en la extracción del cobre de su estado sulfurado. La mata fundida producida se compone de cobre, sulfuros de hierro y otros elementos no deseados.

Conversión y pirorrefinado

A continuación, la mata fundida se lleva a un horno convertidor donde se calienta aún más y se insufla aire a través del material fundido para oxidar el azufre y el hierro restantes. El resultado es un cobre blíster con una pureza aproximada de 98-99%. El piro-refinado implica un calentamiento adicional para eliminar otras impurezas y obtener cobre metálico de mayor pureza.

Refinado electrolítico

El cobre blíster se enrolla en ánodos de cobre que luego se refinan electrolíticamente. En una célula electrolítica, los ánodos de cobre se colocan en una solución de sulfato de cobre y ácido sulfúrico. Se hace pasar corriente eléctrica a través de la solución y los iones de cobre pasan del ánodo al cátodo, donde se reducen para formar cobre metálico. Este proceso produce cobre de gran pureza que puede utilizarse en la industria.

Tratamiento posterior

El producto final del proceso de refinado electrolítico es cobre metálico que puede fabricarse en otras formas, como aleaciones de cobre y otros productos de cobre. El cobre puro se utiliza en diversos ámbitos, como los cables eléctricos, los intercambiadores de calor y como elemento de aleación en el acero inoxidable.

Factores que afectan a la pureza de la extracción de cobre

● Tipo y grado del mineral: El tipo y la ley de la mena determinan la calidad del cobre producido, ya que algunas menas son más ricas en cobre que otras. Los minerales de alta ley tienen mayor pureza y es menos probable que contengan impurezas, mientras que los de baja ley requieren más procesamiento y pueden contener impurezas.

● Pretratamiento del mineral: Un pretratamiento adecuado del mineral, como el secado y la molienda, garantiza que el mineral esté en las condiciones adecuadas para las siguientes fases de procesamiento y, por tanto, afecta a la pureza final.

● Flotación Parámetros del proceso: El tipo de reactivos utilizados y las condiciones dentro de las celdas de flotación determinan la eficacia del proceso de flotación en la separación de los minerales de cobre de la ganga.

● Proceso de fundición: El proceso de fundición implica el uso de calor y tiempo; el tipo de horno utilizado y el tiempo necesario para fundir el cobre determinan el nivel de pureza del cobre producido.

● Tratamiento de impurezas: La eliminación adecuada de impurezas como el azufre y el hierro durante los procesos de fundición y refinado es importante para producir cobre de gran pureza.

● Nivel de equipamiento y tecnología: El tipo y el nivel tecnológico de los equipos utilizados en el proceso de extracción, como trituradoras, molinos y hornos de fundición, influyen en la calidad del producto final.

JXSC suministra equipos de minería de alta calidad, como trituradoras y molinosEl proceso del mineral y la extracción de cobre de gran pureza están garantizados.

Impacto ambiental del proceso de extracción del cobre

La extracción de cobre tiene diversos efectos sobre el medio ambiente, siendo los principales la generación de residuos y el uso de productos químicos. Las actividades mineras también tienen repercusiones negativas en el medio ambiente, ya que implican la destrucción de grandes extensiones de tierra, lo que afecta al hábitat de animales y plantas y provoca la erosión del suelo. El proceso de fundición también produce gas de dióxido de azufre, un contaminante que provoca contaminación atmosférica y lluvia ácida. Además, la eliminación de las escombreras, que son los residuos del procesamiento del mineral, puede provocar la contaminación del agua si no se gestiona bien. Entre las medidas que se han tomado para paliar estos efectos figuran el empleo de tecnologías sostenibles, la eliminación de residuos y la recuperación de tierras para permitir su regeneración.

Conclusión

El futuro de la extracción de cobre se centrará en la mejora de los métodos existentes y la creación de nuevas tecnologías. Técnicas como la lixiviación in situ, menos perjudicial para el medio ambiente, y el desarrollo de las técnicas de extracción por disolventes y electroobtención (SX/EW) son algunas de las más prometedoras. La industria también está buscando formas de utilizar energía verde para apoyar las actividades de extracción en un intento de minimizar las emisiones. Con la creciente demanda de cobre, especialmente en energías renovables y vehículos eléctricos, la industria tiene que encontrar formas de satisfacer estas necesidades de manera sostenible.

Asociarse con JXSC para una producción de cobre fiable

Fábrica de maquinaria minera de JXSC proporciona un conjunto completo de equipos para operaciones mineras para la extracción de cobre. Nuestro trituradoras de roca están diseñados para ofrecer un alto rendimiento y bajos costes de funcionamiento, y están fabricados con materiales de alta calidad para durar más tiempo. Nuestro molinos de bolas y otras máquinas trituradoras para aplicaciones en húmedo y en seco se utilizan en diversas operaciones de procesamiento de minerales.

JXSC Llevamos más de 35 años dedicados a la fabricación de equipos de minería y nos comprometemos a ofrecer a nuestros clientes productos estables y de calidad. Nuestros servicios son flexibles y se adaptan a los requisitos de su proyecto, ya se trate de consulta, diseño, instalación o mantenimiento. Elija JXSC para obtener los mejores servicios de extracción de cobre, eficientes, fiables y de alta calidad.

Preguntas frecuentes

¿Cómo se gestionan los subproductos de la extracción de cobre?

El ácido sulfúrico y las escorias, subproductos de la extracción del cobre, se reciclan y tratan como residuos. El ácido sulfúrico, que se produce como subproducto de la fundición, se utiliza en operaciones de lixiviación o se vende en el mercado. Las escorias se tratan para obtener otros metales o se utilizan en materiales de construcción.

¿Cuáles son los principales países productores de cobre?

Los principales productores de cobre son Chile, Perú, China, Estados Unidos y la República Democrática del Congo. Estos países poseen grandes reservas de mineral de cobre y cuentan con industrias mineras bien desarrolladas.

¿Cómo se gestionan los residuos de la extracción de cobre?

Los residuos generados por la extracción de cobre se eliminan a través de instalaciones de almacenamiento de estériles, donde se guardan y vigilan estrechamente para evitar contaminar el medio ambiente. También se intenta reutilizar el agua y minimizar la producción de residuos mediante métodos de procesamiento adecuados.