- mmldigi

Prefacio

El tratamiento del mineral de oro oxidado es un proceso difícil y complejo que requiere un gran conocimiento de las características físicas y químicas del mineral y de la tecnología disponible. A medida que la tecnología mejora, las técnicas empleadas en la extracción y beneficio de los minerales de oro se han perfeccionado para ser más eficaces y menos perjudiciales para el medio ambiente. Esta guía tratará de explicar en detalle los diversos pasos que intervienen en el beneficio del mineral de oro oxidado y el equipo y la tecnología que se utilizan en el proceso. Esta guía será útil tanto para los mineros experimentados como para los que acaban de entrar en el mundo del tratamiento del mineral de oro.

¿Qué es el mineral de oro oxidado?

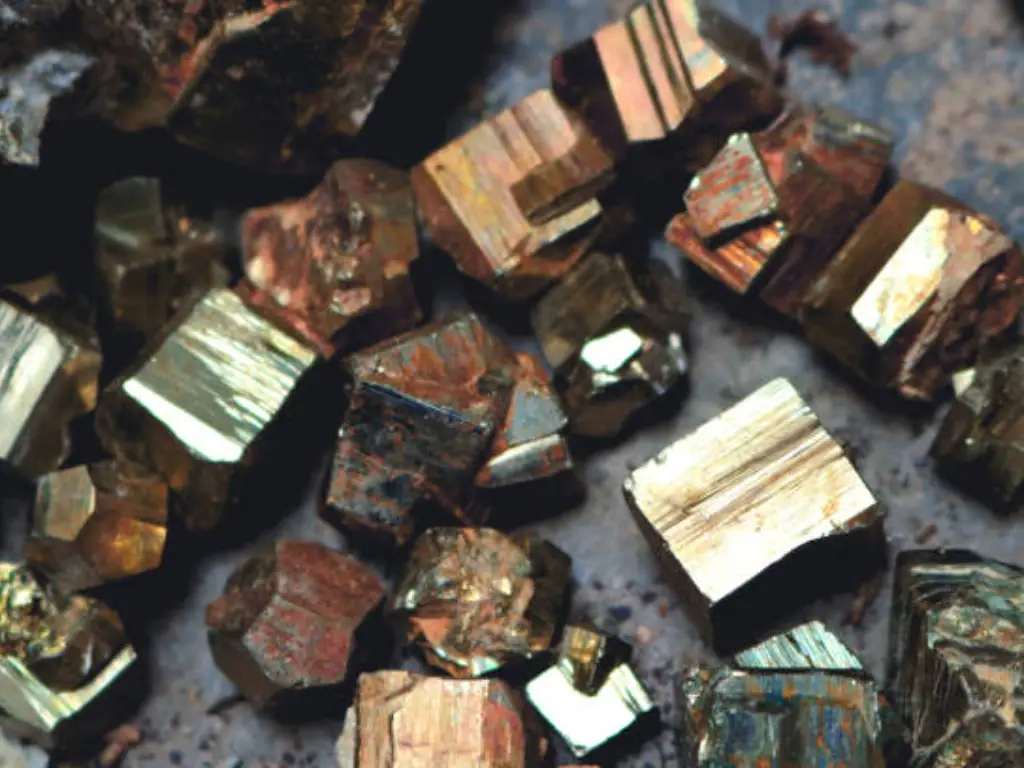

El mineral de oro oxidado es un tipo de mineral de oro que se ha transformado químicamente mediante oxidación, que es el proceso de reaccionar con oxígeno y agua durante mucho tiempo. Este proceso convierte los minerales sulfurosos en óxidos e hidróxidos y el producto suele ser poroso y friable. Los minerales de oro oxidados son relativamente más fáciles de tratar mediante lixiviación con cianuro que los minerales de sulfuro, porque el proceso de oxidación reduce el tamaño de la matriz de sulfuro y libera las partículas de oro. Además de la lixiviación con cianuro, los minerales de oro oxidados también pueden tratarse mediante métodos de separación por gravedad, ver Descripción general del método de separación por gravedad para la extracción de oro para obtener más información. Estos minerales suelen estar compuestos de oro en estado nativo y también en combinación con óxidos de hierro, por lo que pueden procesarse mediante distintos métodos de beneficio y extracción.

Aplicaciones del mineral de oro oxidado

● Fabricación de joyas: Por ejemplo, hacer joyas y adornos bonitos.

● Industria electrónica: Por ejemplo, fabricación de piezas y conectores electrónicos de alto rendimiento.

● Productos de inversión: por ejemplo, la producción de monedas y lingotes de oro para inversión.

● Productos sanitarios: Por ejemplo, el desarrollo de miembros artificiales y equipos de diagnóstico.

● Industria aeroespacial: Por ejemplo, la fabricación de piezas aeroespaciales vitales que necesitan una alta conductividad y resistencia a la corrosión.

Proceso completo de tratamiento de mineral de oro oxidado

1.Triturar y moler

El primer paso en el procesamiento del mineral de oro oxidado es la extracción del propio mineral, seguida de la trituración primaria de las rocas que contienen oro. Este paso es importante porque ayuda a simplificar el material para su posterior procesamiento en otros pasos. Tras la primera trituración, los trozos de mineral más pequeños se transportan a un molino de bolas. En el molino de bolas, el mineral se tritura en partículas finas de un tamaño que permita que las partículas de oro se desprendan fácilmente del material circundante. Esta trituración fina ayuda a aumentar la superficie del mineral de oro, exponiéndolo así a los agentes químicos de extracción utilizados en los pasos posteriores.

2.Revisión

Una vez que el mineral se ha triturado y molido hasta obtener un polvo fino, se transporta a una criba vibratoria. Este equipo se utiliza para clasificar las partículas de mineral por tamaño, de modo que sólo las de tamaño adecuado pasen a la siguiente fase del proceso. La criba vibratoria clasifica eficazmente las partículas y devuelve las más grandes al molino de bolas para su posterior trituración. Esto ayuda a garantizar que todo el material se tritura al tamaño adecuado para mejorar la recuperación del oro. El cribado debe realizarse correctamente para garantizar que el siguiente proceso de lixiviación sea eficiente y eficaz. cribas clasificadoras optimizar el proceso de cribado del mineral de oro.

3.Lixiviación con cianuro

En la etapa de lixiviación con cianuro, el mineral cribado se lleva a grandes tanques donde se añade una solución de cianuro. Esta solución lixivia el oro del mineral finamente pulverizado, convirtiéndolo en un compuesto soluble de oro y cianuro. Los tanques de lixiviación están equipados con agitadores para mejorar la mezcla de la solución de cianuro con las partículas de mineral y favorecer así la disolución del oro. Este proceso suele durar varias horas, mientras la solución de cianuro lixivia el oro de la mena de forma continua, con el objetivo de disolver la mayor cantidad posible de oro en la solución como preparación para la concentración y la recuperación.

4.Espesamiento

A continuación, la solución aurífera de los tanques de lixiviación se bombea a un espesador donde se espesa y los sólidos se depositan en el fondo del espesador. En este equipo, se permite que las partículas sólidas se asienten en el fondo, lo que hace que la densidad de la solución rica en oro en la parte superior sea mayor. Este proceso de espesamiento es importante porque ayuda a aumentar la densidad de la solución para facilitar su manipulación durante la fase de adsorción. Los sólidos sedimentados o los relaves también se retiran y se tratan a determinados intervalos de tiempo. El espesador también aumenta la eficacia de todo el proceso de recuperación del oro al concentrar la solución aurífera.

5.Adsorción

A continuación, la solución concentrada de oro se trata mediante columnas de carbón activado. El carbón activado tiene una gran superficie y una alta selectividad para el oro, lo que le permite adsorber selectivamente el oro de la solución. Cuando la solución pasa por las columnas, las partículas de oro se adhieren al medio de carbón y, por tanto, se separan del líquido. Este proceso de adsorción es muy eficaz y puede recuperar una gran cantidad de oro de la solución, como se muestra en la siguiente ecuación. Cuando el carbón está saturado de oro, se saca de las columnas para que se realicen otros tratamientos en él.

6.Desorción y electroobtención

En la etapa de desorción, el oro adsorbido en el carbón de las columnas de adsorción se trata para liberar el oro en una solución concentrada. Para ello, se calienta el carbón y se aplica una solución química que libera el oro. A continuación, la solución rica en oro se lleva a celdas de electroobtención por las que pasa una corriente eléctrica. Esta corriente deposita el oro en los cátodos y lo recupera así de la solución en el caso que nos ocupa. La electroobtención es un proceso muy eficaz y el producto obtenido es oro muy puro que puede purificarse aún más.

7.Fundición

El oro que se obtiene del proceso de electroobtención se somete a continuación a un proceso de fundición en un horno de fusión. Este horno de alta temperatura funde el oro para que pueda separarse fácilmente de otras impurezas y otros metales. A continuación, el oro fundido se vierte en moldes para fabricar lingotes de oro. La fundición es importante porque ayuda a garantizar que el oro esté en su forma pura y listo para el mercado. Los lingotes de oro producidos se pesan y se comprueba su pureza antes de enviarlos al último proceso de refinado.

8.Refinado

El último paso del refinado consiste en seguir fundiendo y procesando químicamente el oro para obtenerlo lo más puro posible. Este proceso también ayuda a eliminar cualquier impureza restante y así el oro producido es del nivel requerido. El refinado puede realizarse mediante varios procesos, como el tratamiento ácido, el electro-refinado y otros procesos químicos. El resultado es oro con una pureza del 99. Concentraciones de 99% o superior para su venta en el mercado o para uso industrial. A continuación, el oro purificado se vierte en barras, lingotes o cualquier otra forma que se prefiera.

9.Gestión de residuos

Durante las distintas fases de transformación, se produce un material de desecho denominado estéril. La gestión de estériles es el proceso de almacenar o eliminar este material de forma segura para reducir los efectos sobre el medio ambiente. Esto puede implicar la construcción de diques de estériles donde los estériles se contienen en una cuenca o el reprocesamiento de los estériles para recuperar los minerales restantes. Una manipulación adecuada evita que los residuos contaminen el agua o el suelo de los alrededores, cumple los requisitos medioambientales y minimiza el impacto del proceso minero en el medio ambiente.

Equipo clave para el procesamiento de mineral de oro oxidado

| Equipamiento | Características y propiedades | Aplicación en fase de tramitación |

|---|---|---|

| Trituradoras | Construcción duradera, gran capacidad y reducción eficaz del tamaño del mineral | Se utiliza en la fase inicial para descomponer grandes trozos de mineral en tamaños manejables para su posterior procesamiento. |

| Molino de bolas | Molienda eficaz, granulometría ajustable, diseño robusto | Se utiliza en la fase de molienda para conseguir la finura deseada de las partículas de mineral, lo que permite una mejor liberación del oro. |

| Mesas vibratorias | Separación por gravedad de precisión, ajustes regulables, duradera | Se utiliza en la etapa de separación por gravedad para concentrar las partículas de oro en función de las diferencias de densidad. |

| Máquinas de flotación | Altos índices de recuperación, distribución eficaz del reactivo y fácil manejo | Se utiliza en la etapa de separación por flotación para recoger las partículas de oro haciéndolas hidrófobas y permitiéndoles flotar. |

| Separadores magnéticos | Campos magnéticos fuertes, separación selectiva, bajo consumo de energía | Se utiliza en la fase de separación magnética para eliminar los minerales magnéticos, dejando atrás el material aurífero no magnético. |

| Autoclaves | Alta capacidad de presión y temperatura, oxidación eficaz | Se utiliza en la fase de pretratamiento para descomponer los minerales refractarios y hacer que el oro sea más accesible para la extracción. |

| Tanques espesadores | Alta capacidad, separación eficaz sólido-líquido, bajo mantenimiento . | Se utiliza en la etapa de concentración y filtración para eliminar el exceso de agua de los purines |

| Filtros prensa | Filtración de alta presión, eliminación eficaz de la humedad, diseño duradero | Se utiliza tanto en las etapas de concentración como de deshidratación para eliminar aún más la humedad del concentrado. |

| Columnas de carbón activado | Alta capacidad de adsorción, duradera, fácil regeneración | Se utiliza en la etapa de adsorción para capturar complejos oro-cianuro de la solución. |

| Hornos de fundición | Altas temperaturas, control preciso, refinado eficaz | Se utiliza en la etapa de refinado para purificar el concentrado de oro y alcanzar altos niveles de pureza. |

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

¿Cómo seleccionar equipos de vanguardia?

● Evaluar las características del mineral: El tipo de equipo a utilizar también depende de la mineralogía y de la distribución granulométrica de la mena. Las características específicas de la mena son útiles para seleccionar el equipo que producirá la mayor eficiencia y recuperación de los minerales valiosos.

● Considere la capacidad de procesamiento: Asegúrese de que el equipo podrá procesar el caudal necesario para alcanzar el ritmo de producción fijado. La adecuación de la capacidad del equipo a los requisitos de procesamiento elimina la formación de cuellos de botella y mejora la eficiencia global.

● Compatibilidad tecnológica: Seleccione equipos que complementen los demás sistemas y tecnologías utilizados en la planta de procesado. La compatibilidad reduce las interferencias operativas y facilita el paso de una fase de procesamiento a otra.

● Mantenimiento y durabilidad: Elija equipos duraderos y que no necesiten reparaciones y sustituciones frecuentes, sino que le sirvan durante mucho tiempo. Mantener inventarios de equipos duraderos disminuye el tiempo que se pierde en averías y reparaciones, lo que aumenta la productividad.

● Eficiencia energética: Elija equipos que consuman menos energía para recortar gastos y minimizar los efectos sobre el entorno natural. En la minería se utilizan máquinas eficientes para garantizar que el proceso de extracción sea sostenible y, al mismo tiempo, se obtengan los mejores resultados.

● Asistencia al vendedor y servicio posventa: Otro factor a tener en cuenta es la asistencia técnica y el servicio posventa del proveedor de equipos. La disponibilidad garantiza la rápida resolución de problemas y el trabajo ininterrumpido.

Para saber cómo influyen los distintos diseños de criba en el proceso de clasificación, consulte Desmitificación del diseño de cribas vibratorias: Tipos y ventajas.

Problemas y soluciones para el tratamiento de minerales de oro oxidados

● Bajos índices de recuperación de oro: Las menas de oro oxidadas tienen bajos índices de recuperación de oro, ya que algunos de los minerales de ganga interfieren con la lixiviación con cianuro del oro de la mena Esto puede resolverse utilizando equipos de beneficio como los concentradores centrífugos para mejorar la concentración de las partículas finas de oro. Además, la mejora del proceso de cianuración que sea más apropiado para el tipo de menas disponibles en los yacimientos de oro puede aumentar la tasa de recuperación. Los parámetros de lixiviación deben controlarse y ajustarse con frecuencia para maximizar la recuperación de oro, en particular la concentración de cianuro de sodio. La mejora constante de la tecnología en los procesos de beneficio también puede conducir a un aumento de las tasas de recuperación.

● Partículas de oro refractario : Algunos minerales oxidados tienen partículas de oro que están atrapadas en minerales como el sulfuro de hierro y el sulfuro de arsénico y no pueden ser disueltas por el cianuro. Para superar este problema, la molienda fina y el uso de reactivos de flotación pueden ayudar a liberar las partículas de oro. Estas partículas refractarias pueden separarse bien mediante el proceso de flotación con reactivos de alta eficacia. En el caso de minerales muy refractarios, se puede aplicar el método de oxidación biológica o el pretratamiento con ácido sulfúrico para romper la estructura mineral. Estos métodos mejoran el proceso de extracción para que el oro sea más accesible a las demás etapas de recuperación, como la lixiviación en pilas y la lixiviación con carbono.

● Medio ambiente Preocupaciones : El tratamiento de los minerales de oro oxidados se realiza normalmente con la ayuda de materiales peligrosos como el cianuro, que es peligroso para el medio ambiente. Para minimizar estos riesgos, se debe practicar una gestión adecuada de los residuos y tomar las precauciones necesarias para cubrir las soluciones de cianuro. Otra forma de disminuir el impacto es utilizar reactivos menos peligrosos para la lixiviación, por ejemplo, el tiosulfato. Los flujos de efluentes y residuos se controlan periódicamente y se emplean sistemas de tratamiento para mitigar el impacto de los productos químicos tóxicos en los requisitos medioambientales. La aplicación de las mejores prácticas de gestión medioambiental minimiza los efectos del tratamiento del oro en el medio ambiente, al tiempo que maximiza los beneficios económicos.

● Costes operativos : Este suele ser el caso debido a la molienda fina y al elevado consumo de reactivos, lo que conlleva altos costes de explotación en el procesamiento de minerales de oro oxidados. Algunas de las medidas que pueden emplearse para reducir los costes incluyen la incorporación de tecnologías energéticamente eficientes en las operaciones de molienda. La utilización de reactivos más eficaces también puede reducir los costes y su reciclaje en el proceso también es beneficioso. El control de costes en las operaciones se apoya en actividades de auditoría y mejora de los procesos. Por lo tanto, los esfuerzos por encontrar formas más baratas de procesamiento sin comprometer las tasas de recuperación pueden afectar significativamente a la rentabilidad en el caso de los procesos de beneficio del mineral de oro.

● Variaciones en la proporción de minerales: Los minerales de oro oxidados pueden tener una composición muy diversa, lo que provoca variaciones en las características de procesamiento. Para superarlo, es necesario realizar un análisis mineralógico del mineral antes de la fase de procesamiento. Es posible aumentar la recuperación y la eficacia del método de procesamiento adaptándolo a las características del lote de mineral. El uso de técnicas de procesamiento adaptativas que puedan ajustarse en función de la fluctuación del mineral proporcionará resultados coherentes. Esto permite ajustar el proceso lo antes posible para lograr altas tasas de recuperación independientemente de las fluctuaciones del mineral.

Conclusión

El futuro del procesamiento del mineral de oro oxidado parece prometedor, ya que los investigadores siguen trabajando para perfeccionar el proceso y minimizar los efectos sobre el medio ambiente. También se espera la mejora de los métodos químicos, así como la incorporación de la inteligencia artificial al procesamiento de minerales para mejorar la precisión de los procesos de recuperación del oro. La adopción de tecnologías más limpias en el proceso de extracción, como la biolixiviación y la extracción sin cianuro, también definirá el futuro del sector.

Por lo tanto, la necesidad de un mayor desarrollo de la industria del oro y la necesidad de minimizar su impacto negativo en el medio ambiente siguen siendo relevantes. Las tendencias futuras en el procesamiento del mineral de oro oxidado presentarán sin duda nuevas oportunidades y retos para la industria y seguirán empujándola hacia soluciones más innovadoras y eficientes.

JXSC: Su socio en el procesamiento de mineral de oro de alta eficiencia

Fábrica de maquinaria minera de JXSC es una de las empresas más reputadas de la industria minera que se fundó en el año 1985. Fundada en 1985, JXSC cuenta con más de 30 años de experiencia en la fabricación de equipos de minería, ofreciendo trituradoras de piedra, equipos de concentración por gravedad, separadores magnéticos, etc. Proporciona soluciones EPC completas, que incluyen consultas de ingeniería y experimentación de procesamiento de minerales, diseño de minas, instalación de equipos y depuración. Esto garantiza que los equipos de JXSC son duraderos y tienen una alta eficiencia, y están diseñados para adaptarse a los requisitos de diversas empresas de procesamiento de minerales.

La dedicación de la empresa al desarrollo tecnológico y al servicio al cliente hace que JXSC destaque en el mercado. Poseen las certificaciones BV e ISO 9001, que garantizan la calidad del proceso de fabricación. La empresa se ha establecido en más de 60 países mediante el desarrollo de asociaciones con minas, lo que demuestra su credibilidad y la confianza del mercado mundial en sus productos. Los ingenieros y equipos de instalación de JXSC en el extranjero están disponibles para ayudar con la instalación y puesta en marcha de los equipos para garantizar el mejor rendimiento. El compromiso de la marca con el servicio posventa garantiza que los clientes obtengan el mejor servicio en el menor tiempo posible, lo que convierte a JXSC en un socio fiable para el procesamiento eficaz del mineral de oro.

Preguntas frecuentes

¿Cómo influye la mineralogía del mineral de oro oxidado en el proceso de tratamiento del mineral?

La mineralogía del mineral de oro oxidado define el tipo de tratamiento que debe aplicarse al mineral. Las menas oxidadas pueden contener minerales como óxidos de hierro, que son beneficiosos para el proceso de lixiviación con cianuro, ya que contrarrestan el efecto de los sulfuros en la extracción del oro. Otros factores que afectan al proceso de lixiviación son la porosidad y la permeabilidad de la mena, ya que el cianuro tiene que penetrar en la mena para disolver el oro. Además, la presencia de algunos minerales puede afectar a la elección de los métodos de extracción y a la concentración de reactivos necesarios, lo que repercute en la eficacia y el coste del proceso. Es importante saber cómo se asocia el oro a la mena, por ejemplo, con la arena de cuarzo o los minerales de ganga, para determinar el método de beneficio adecuado.

¿Cuáles son los requisitos legales para el tratamiento de mineral de oro oxidado?

Algunas de las condiciones que deben cumplirse al procesar mineral de oro oxidado son los permisos medioambientales y los requisitos legales de las leyes nacionales, estatales y federales sobre minería. Normalmente, estas normativas implican la presentación de declaraciones de impacto ambiental exhaustivas para evaluar los efectos sobre el medio ambiente. Debe haber algunas medidas para regular los residuos y las emisiones a los niveles aceptables de contaminación del agua y el aire. Otros requisitos incluyen controles e informes de conformidad medioambiental, además de medidas de salud y seguridad en el trabajo para los trabajadores que participan en las actividades de transformación. El cumplimiento de estas normativas permite llevar a cabo el procesamiento de las minas de oro de forma sostenible y legal.

¿Qué medidas deben tomarse para mantener la calidad del oro extraído de mineral oxidado?

Hay varias medidas que se siguen para garantizar que la calidad del oro extraído del mineral oxidado sea buena. Las medidas de control de calidad deben seguirse estrictamente durante toda la cadena de procesamiento, desde la extracción del mineral hasta el refinado final. La calidad del mineral y del material procesado se mantiene constante tomando muestras y analizándolas a menudo. La contaminación se elimina utilizando reactivos de gran pureza y equipos que se hayan limpiado bien. Las etapas finales de refinado, fundición y purificación química deben controlarse para alcanzar el nivel de pureza deseado. El cumplimiento de las normas industriales establecidas y los requisitos legales también ayudan a determinar la calidad del producto final de oro.