- Inicio

- Blog

- Solución mineral

- Dominar el método de fresado con bolas: Su guía completa

- mmldigi

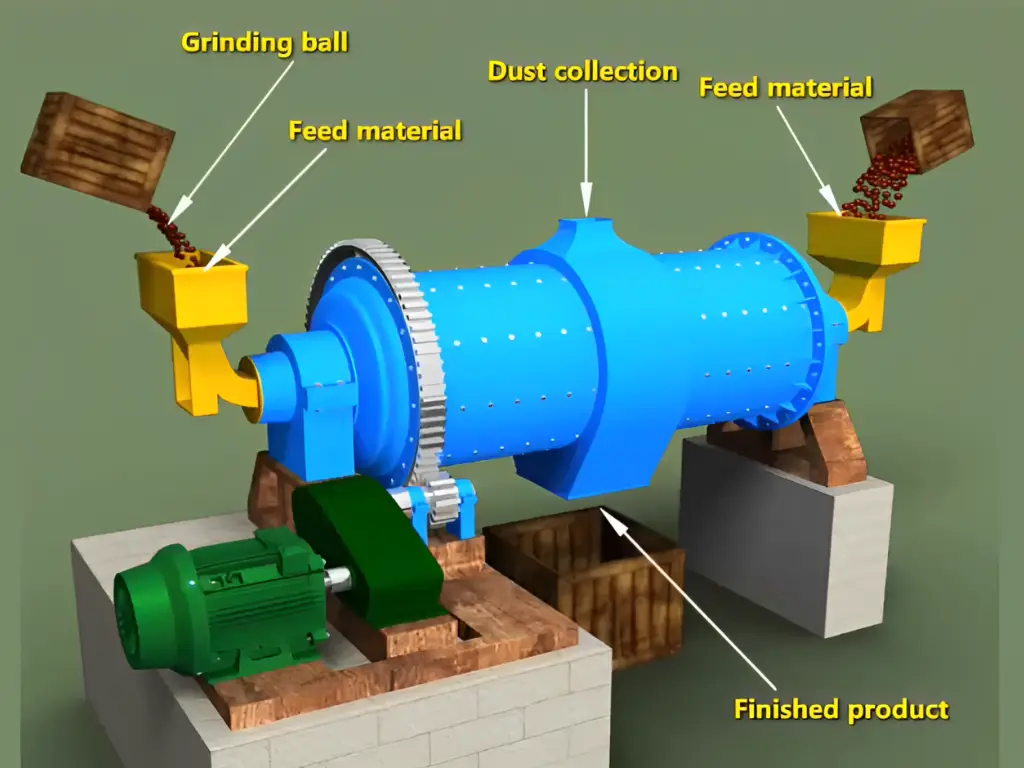

¿Qué es un molino de bolas?

¿Qué es el método de molienda por bolas?

Materiales y medios utilizados en la molienda de bolas

Principio de funcionamiento de la molienda de bolas

Mecánica de la molienda de bolas

Molienda por bolas frente a otros métodos de molienda

La molienda por bolas es una de las técnicas utilizadas en la trituración y mezcla de materiales. Para apreciar sus ventajas, es necesario ver en qué se diferencia de otros métodos típicos de molienda.

| Método de molienda | Descripción | Ventajas e inconvenientes |

|---|---|---|

| Fresado de bolas | Utiliza bolas esféricas como medio de molienda. Adecuado para molienda fina y aleación mecánica. | Produce partículas finas, de tamaño uniforme, apto para molienda seca y húmeda. Pero requiere un control cuidadoso de los parámetros, posible contaminación del medio de molienda. |

| Fresado de barras | Utiliza barras como medio de molienda. Se utiliza normalmente para aplicaciones de molienda gruesa. | Eficaz para la molienda gruesa, menor desgaste de las barras en comparación con las bolas. Limitado a partículas más gruesas, no apto para molienda fina. |

| Fresado de guijarros | Emplea piedras naturales o guijarros. Se utiliza cuando debe evitarse la contaminación. | Contaminación mínima, adecuado para materiales sensibles a la contaminación metálica. Pero menos eficaz para un esmerilado muy fino, limitado a aplicaciones específicas. |

| Rodillos de alta presión | Utiliza dos rodillos contrarrotantes para triturar materiales a alta presión. Común en el procesamiento de minerales. | Alta eficiencia energética, adecuado para procesar materiales duros, puede manejar grandes volúmenes. Y Alto coste del equipo, mantenimiento complejo, no apto para todo tipo de materiales. |

Aplicaciones de la molienda de bolas

Distintos tipos de molienda de bolas

Molienda planetaria de bolas

Molienda por vibración

Molino Attritor de Bolas

Molienda por tambor de bolas

Molienda de bolas de alta energía

Factores a tener en cuenta al elegir la molienda de bolas

Precauciones de seguridad durante la molienda con bolas

Además, el mantenimiento y la inspección adecuados del equipo de fresado son cruciales para garantizar que funciona como se supone que debe y sin plantear ningún riesgo. Es necesario inspeccionar el equipo en busca de signos de desgaste y reparar o sustituir cualquier pieza que se haya visto afectada. Los operarios deben recibir formación sobre cómo utilizar el equipo adecuadamente y, en caso de accidente, qué medidas deben tomarse. Otras medidas que contribuyen a garantizar unas condiciones de trabajo seguras durante la molienda de bolas son el correcto etiquetado y almacenamiento de los materiales, así como la limpieza y el orden de la zona de trabajo.

Conclusión

JXSC satisface sus necesidades de rectificado

Preguntas frecuentes

La eficacia de la molienda por bolas puede mejorarse variando parámetros como el tiempo de molienda, la velocidad de rotación y el tamaño de las bolas. El uso de medios de molienda apropiados y la carga de la cámara de molienda con el material adecuado también mejoran el proceso. La optimización de estos factores permite obtener una distribución más uniforme del tamaño de las partículas y acortar el tiempo de procesamiento. Además, el uso de aditivos como los tensioactivos puede ayudar a evitar la aglomeración y mejorar aún más la eficacia.

La molienda con bolas también puede cambiar la composición química de los materiales mediante reacciones químicas, crear defectos y aumentar la superficie. Pueden mejorar la reactividad y otras propiedades del material molido, lo que es importante para usos concretos. Las fuerzas mecánicas que se aplican durante la molienda también pueden provocar transformaciones de fase y alterar la estructura cristalina del material. Por lo tanto, la molienda por bolas es un método versátil para modificar las propiedades de los materiales para diferentes aplicaciones en la industria y la investigación.